Определение технического состояния подшипников, снятых с валов электрических машин

Техническое состояние снятых с валов электрических машин подшипников определяют внешним осмотром и измерением радиального зазора. Осевой зазор для подшипников электрических машин, как правило, не нормируется, поэтому в условиях эксплуатации его не измеряют. Для измерения радиальных зазоров как в новых, так и снятых с валов электрических машин подшипников разработано и выпускается несколько конструкций приборов. Например, Татарский механический завод изготовляет прибор КИ-1223, а Электрогорский опытно-экспериментальный завод — прибор 1-0942.

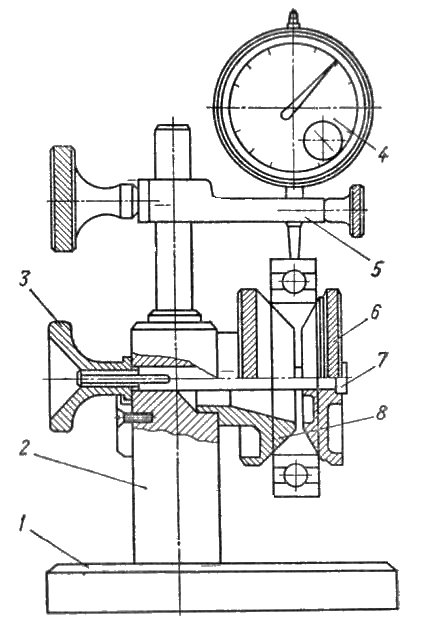

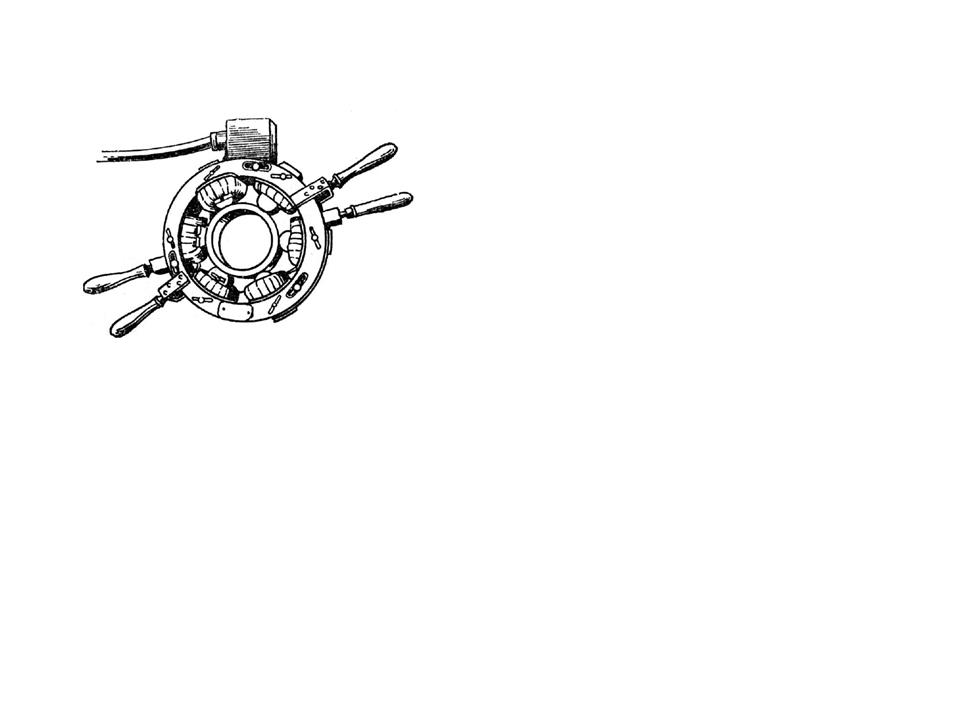

Рис. 29. Прибор 1-0942 для измерения радиального зазора подшипников

Конструкция прибора 1-0942 для контроля радиального зазора в подшипниках показана на рис. 29. Прибор состоит из основания 1, стойки 2 со стержнем, на котором закреплен подвижный горизонтальный кронштейн 5 и индикатора часового типа 4. Прибор комплектуется сменными конусами 8 и коническими шайбами 6. Для удобства установки и съема подшипников в конических шайбах прорезан радиальный паз. Перед измерением радиального зазора внутренние обоймы контролируемых подшипников закрепляют фасонной гайкой 3, которая стержнем 7 притягивает коническую шайбу 6.

Радиальный зазор в подшипниках измеряют следующим образом. Вначале выбирают в зависимости от размеров подшипника соответствующую пару-конус и коническую шайбу.

Конус устанавливают в посадочном отверстии в корпусе прибора, затем устанавливают подшипник, коническую шайбу и затягивают гайку. Кронштейн закрепляют на вертикальном стержне стойки так, чтобы ножка индикатора опиралась на поверхность внешнего кольца подшипника, как это показано на рис. 29, а маленькая стрелка индикатора, показывающая отклонения в миллиметрах, находилась примерно на средине шкалы. Подвижную шкалу индикатора поворачивают так, чтобы ее нулевое значение расположилось против большой стрелки. Затем, нажимая на внешнюю обойму подшипника вниз и вверх, по разности показаний индикатора определяют зазор в подшипнике. Измерение проводят не менее трех раз, поворачивая внешнее кольцо подшипника после каждого измерения на угол 120°.

Источник

Приспособление для измерения

минимальное показания индикаторных часов (при

поднятом и опущенном грузике).

осевых зазоров в подшипниках:

1 — толкатель; 2 — нижняя подвижная опора;

3 — монтажная плита; 4 — индикатор часового

типа; 5 — зажим; 6 — груз; 7 — подшипник; 8 —

прижим; 9 — втулка; 10 — упор; 11 — кольцо;

12 — рычаг; 13 — груз; 14 — основание

сравнивают с техническими условиями.

при помощи прибора КИ- 1223.

Рис. Прибор КИ-1223 для измерения радиального

зазора в подшипниках качения:

1 — плита; 2 — мост; 3 — конус; 4 — втулка; 5 — винт; 6 —

головка; 7 — индикатор; 8 — винтовой зажим; 9 —

направляющие; 10 — каретка; 11 — планка; 12 — винт; 13 —

только в тех случаях, когда

• имеются следы от их провертывания

относительно вала или корпуса

(светлые блестящие пятна, риски на посадочных поверхностях), а также

• если видны следы, оставшиеся после удаления коррозии, ожогов и черноты.

Рис. Винтовые съемники для выпрессовки

подшипников:

а — с приложением усилия к внутреннему кольцу; б — с приложением усилия к наружному кольцу; 1 — упорный стакан; 2 — тяга; 3 — винт; 4 — траверса; 5 — корпус; 6 —

Напрессовка подшипников качения

так как от них могут отскакивать кусочки

а — неправильно; б — правильно; металла и попадать в

1 — молоток; 2 — оправка подшипник.

а — на вал: б — в корпус; в — на вал и в корпус одновременно;

1, 2 — наружное и внутреннее кольца подшипника; 3 — вал; 4 —

Рис.Ванна для нагрева навалу со значительным натягом, во

подшипников:

электронагревательный элемент; 4 — крючья для

Многих случаях насаживают после

нагревав ванне, наполненной маслом. Как показано на рис. , ванна состоит из двух

Резервуаров 1 и 2, между которыми находится электронагревательный элемент 3.

Нагретый подшипник быстро насаживают

На вал и с помощью пресса доводят до места.

Рис.Индукционная

Установка для нагрева

Подшипников при монтаже и

помощью индукционных установок.

полюсные наконечники, которые позволяют осуществлять нагрев

подшипников различных размеров и

температурный перепад Dt между наружным и внутренним кольцами подшипников.

Индукционно-нагревательная установка (рис. ) состоит из

неподвижного магнитопровода 1 и

Схема индукционно-

установленной на нем катушки

нагревательной установки:

магнитопровод; 2 — катушка индуктивности; 3 — ярмо; 4 — пирамидальный конический

индуктивности 2. На магнитопроводе 1 крепят пирамидальный наконечник

4 и ярмо 3, образующие замкнутый контур.

Кафедра № 24 — «Авиационной техники»

Использованная литература:

Ремонт летательных аппаратов: Учебник для вузов гражданской авиации.

А. Я. Алябъев, Ю. М. Болдырев, В. В. Запорожец и др.; Под ред. Н. Л. Голего. — 2-е изд., перераб. и доп.- М: Транспорт, 1984. — 422 с.

Бейлин. Л. А., Мейер А. А. Ремонт самолетов, вертолетов и авиационных

Двигателей. Учеб. пос. для сред. учеб. заведений ГА. — М.: Транспорт, 1966. — 428 с.

Петров Н. И. Производство и ремонт ракетного вооружения: Учебник. —

Л.:ВИКИ им. А. Ф. Можайского, 1984. — 400 с.

Ингликов М. А. Ремонт технических систем. Л.: ВИКИ им. А. Ф.

Можайского, 1978. — 322 с.

Горохов В. А., Лоцманов С. Н., Михайлов А. А., Петрунин И. Е. Авиационное

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Источник

Приборы для контроля зазоров подшипников качения

Приборы для контроля зазоров подшипников качения (далее — приборы) предназначены для измерения и допускового контроля осевого или радиального внутренних зазоров подшипников качения.

Скачать

Информация по Госреестру

| Основные данные | |

|---|---|

| Номер по Госреестру | 78499-20 |

| Наименование | Приборы для контроля зазоров подшипников качения |

| Межповерочный интервал / Периодичность поверки | 1 год |

| Страна-производитель | РОССИЯ |

| Срок свидетельства (Или заводской номер) | 29.06.2025 |

Производитель / Заявитель

Назначение

Приборы для контроля зазоров подшипников качения (далее — приборы) предназначены для измерения и допускового контроля осевого или радиального внутренних зазоров подшипников качения.

Описание

Приборы выпускаются шести модификаций БВ-7660, БВ-7660М, БВ-7718, В-7661М, БВ-7678М, БВ-7748.

Приборы моделей БВ-7660, БВ-7660М, БВ-7718 (Рисунок 1) предназначены для измерений зазора подшипников в радиальном направлении, возникающем под действием радиальной знакопеременной измерительной нагрузки при заданном угловом положении колец и комплекта тел качения подшипника относительно его оси и различаются диапазоном диаметров отверстий и наружных диаметров колец измеряемых подшипников. Приборы выполнены в виде стационарного (настольного) устройства и обеспечивают измерение внутреннего радиального зазора подшипников по ГОСТ 520-2011 и состоят из следующих основных составных частей: измерительной станции с сенсорной панелью управления; сетевого адаптера; USB флеш-накопителя, комплекта оправок и колец; контрольного подшипника.

Контролируемый подшипник устанавливают на прибор при помощи соответствующей базирующей оправки и подводят к подшипнику верхний и нижний измерительные наконечники и нагружающие кронштейны. Устанавливая подшипник в различные угловые положения к наружному кольцу подшипника, при помощи управляемого оператором рычажно-весового механизма прибора прикладывают направленную вверх и вниз измерительную нагрузку. Радиальные перемещения колец подшипника под действием приложенной нагрузки автоматически измеряются посредством двух индуктивных датчиков, механически связанных с верхним и нижним измерительными наконечниками.

Панель управления содержит встроенную двухканальную измерительную систему, выполняющую аналого-цифровое преобразование сигналов датчиков, и оснащена микропроцессором.

Приборы моделей В-7661М, БВ-7678М, БВ-7748 (Рисунок 2) предназначены для измерений зазора подшипников в осевом направлении под действием осевой знакопеременной измерительной нагрузки при заданном угловом положении колец и комплекта тел качения подшипника относительно его оси и различаются диапазоном диаметров отверстий и наружных диаметров колец измеряемых подшипников. Модель БВ-7748 имеет меньшие измерительные нагрузки. Приборы выполнены в виде стационарного (настольного) устройства, обеспечивают измерение внутреннего осевого зазора подшипников в соответствии с ГОСТ 520-2011 и состоят из следующих основных составных частей: измерительной станции; информационной стойки с электронным блоком; сетевого адаптера; комплекта оправок и колец; контрольного подшипника. Приборы оснащаются сменными шпинделями, что обеспечивает возможность установки на измерительную станцию широкого диапазона подшипников.

Контролируемый подшипник закрепляют на шпинделе при помощи базирующей оправки и при помощи башмаков на столе измерительной станции прибора. Устанавливая подшипник в различные угловые положения, к внутреннему кольцу подшипника при помощи управляемого оператором рычажно-весового механизма станции, прикладывают направленную вверх и вниз измерительную нагрузку. Осевое перемещение колец подшипника (относительно друг друга) под действием приложенной нагрузки автоматически измеряется посредством индуктивного датчика, механически связанного со штоком и столом станции.

Электронный блок панели управления содержит одноканальную индуктивную измерительную систему, выполняющую аналого-цифровое преобразование сигнала датчика, и оснащен микропроцессором.

Микропроцессор приборов БВ-7660, БВ-7660М, БВ-7718, В-7661М, БВ-7678М, БВ-7748 выполняет линеаризацию характеристик индуктивных датчиков и запоминание их отсчетов после приложения измерительной нагрузки (по сигналам установленных в приборе конечных выключателей). Кроме того, микропроцессор выполняет вычисление единичных и среднего радиальных (осевых) зазоров подшипника, а также осуществляет допусковый контроль (в соответствии с установленными браковочными границами).

При выполнении контроля на дисплее панели управления индицируются значения прикладываемых измерительных нагрузок, измеренные значения единичных радиальных (осевых) зазоров и результаты их допускового контроля («БРАК-», «НОРМА» или «БРАК+»), а после завершения контроля — значение среднего радиального (осевого) зазора и результат его допус-кового контроля, а также общее заключение о годности подшипника («БРАК» или «НОРМА»). Кроме того, на дисплее индицируются сообщения, направляющие действия оператора (т.н. «подсказки»).

Результаты контроля каждого подшипника идентифицируются посредством номера подшипника, а также даты и времени проведения контроля (определяются автоматически по внутреннему таймеру) и могут быть сохранены в энергонезависимой памяти прибора.

Сохраненные в памяти результаты контроля подшипников могут быть просмотрены оператором, выведены на USB флеш-накопитель или удалены из памяти.

Пломбирование приборов БВ-7660, БВ-7660М, БВ-7718, В-7661М, БВ-7678М, БВ-7748 не предусмотрено.

а) Прибор модели БВ-7661М б) Прибор модели БВ-7678М в) Прибор модели БВ-7748

Рисунок 2 — Приборы для контроля осевого зазора подшипников моделей БВ-7661М; БВ-7678М; БВ-7748

Программное обеспечение

Программное обеспечение установлено на промышленном компьютере в пульте управления. Программное обеспечение управляет процессом измерений, собирает и анализирует данные и выполняет вычисления параметров. В программной оболочке функции, дающие возможность изменения программного обеспечения пользователем, отсутствуют.

Идентификационные данные программного обеспечения приведены в таблице 1.

Таблица 1 — Идентификационные данные программного обеспечения

Источник