Принцип работы пневматических приборов

2. ПНЕВМАТИЧЕСКИЕ ИЗМЕРИТЕЛЬНЫЕ ПРИБОРЫ

Пневматические измерительные приборы широко распространены для контроля линейных размеров деталей. Их используют для контроля размеров наружных и внутренних цилиндрических поверхностей, конусов, высотных размеров деталей, а также для контроля отклонений формы и расположения поверхностей. Действие приборов основано на применении сжатого воздуха. По величине рабочего давления различают приборы низкого давления (порядка 0,1 кгс/см2, или — 1*10000 Па) и высокого давления (1,0.кгс/см2, или 10000 Па). Принцип действия пневматических приборов основан на изменении давления воздуха (манометрические приборы) или изменении расхода сжатого воздуха (расходомерные приборы). Шкалы проградуированы в микрометрах, что значительно упрощает процесс измерения.

Пневматический прибор низкого давления с водяным манометром (рис. 29, а )устроен следующим образом. Воздух от магистрали, проходя через кран 3, поступает в стабилизационную трубку 4, опущенную в металлический баллон 1 с ©одой, который сообщается со стеклянной трубкой 2. Верхняя часть стабилизационной трубки 4 через входное сопло 5 соединена с рабочей камерой 6, из которой воздух через шланг 7 подводится к выходному соплу пробки 10, укрепленной в кронштейне 8. Так как баллон 1 сообщается с атмосферой, то в стабилизационной трубке 4 устанавливается постоянное давление, равное высоте водяного столба Н, и воздух с этим рабочим давлением будет выходить из сопла пробки 10. В зависимости от изменений диаметра отверстия детали 9 изменится зазор А между торцом сопла и деталью, а следовательно, изменится давление в камере 6, измеряемое разностью h между уровнями воды в баллоне 1 и в стеклянной трубке 2. Шкала 11 проградуирована с необходимой ценой деления (0,5—5 мкм), что позволяет непосредственно отсчитывать отклонения размера детали. Приборы низкого давления выпускают в основном с одним или двумя водяными манометрами для одновременного измерения одного-двух размеров (существуют приборы и с большим числом водяных манометров).

Рис. 29. Схемы действия пневматических измерительных приборов

Схема расходомерного пневматического прибора (типа «Ротаметр») показана на рис. 29 б. Сжатый воздух от сети проходит через, систему фильтров и стабилизатор давления и попадает в прозрачную трубку 13 с коническим отверстием, в котором находится легкий поплавок 12. Воздух своим напором увлекает поплавок вверх до тех пор, пока сила тяжести поплавка не будет уравновешена напором, уменьшающимся

по мере расширения трубки. При введении измерительной головки (пробки) 14 в проверяемое отверстие детали 15 ‘поплавок 12 будет изменять свое положение по высоте трубки. Шкала 16 прибора позволяет не только зафиксировать положение поплавка по высоте трубки, но и определить соответствующее этому положению отклонение диаметра измеряемого отверстия относительно аттестованных установочных колец. Приборы тарируют так, чтобы цена деления их шкал составляла 0,5—5 мкм, а допускаемая погрешность измерения не превышала цену деления. На большем торце поплавок имеет винтовые канавки, поэтому под действием потока воздуха он начинает вращаться и стабильно находится в середине сечения трубки, не касаясь ее стенок.

Применение пневматических измерительных приборов целесообразно как в условиях серийного, так и массового производства. Конструкция одного из пневмокалибров для- измерения диаметра отверстия небольшой глубины показана на рис. 30. Втулка 3 служит для опоры по торцу проверяемой детали 1 и для обеспечения правильного положения измерительной головки 2 в отверстии детали.

Пневматические измерительные приборы применяют для измерения наружных диаметров валов. В этом случае измерительная головка (пневмокалибр) должна иметь форму кольца или скобы с выходными соплами, направленными к поверхности проверяемой детали. Достоинствами пневматических измерительных приборов являются возможность осуществления контроля бесконтактным способом; возможность контроля тонкостенных деталей без их деформирования в процессе измерения; возможность измерения глубоких отверстий и отверстий в труднодоступных местах; большая чувствительность приборов и др. Пневматические измерительные приборы применяют в конструкциях многомерных контрольных приспособлениях, автоматах, в устройствах активного контроля и др.

Источник

ПНЕВМАТИЧЕСКИЕ ИЗМЕРИТЕЛЬНЫЕ ПРИБОРЫ

Пневматическими измерительными приборами называются измерительные средства, в которых преобразование измерительной информации, т.е. информации, содержащей сведения об измеряемом размере, осуществляется через измерение параметров сжатого воздуха в воздушной магистрали при его истечении через небольшое отверстие.

Принцип действия всех пневматических приборов для измерения линейных размеров основан на положении газовой механики о том, что, если в какой-либо магистрали воздухопровода (камере) находится воздух под давлением и выпускается через небольшое отверстие в атмосферу с номинально постоянным давлением, то расход воздуха через это отверстие в единицу времени будет зависеть от площади проходного сечения отверстия и от давления внутри магистрали. При постоянном давлении расход будет зависеть только от площади проходного сечения. Если на пути распространения воздушного потока вблизи отверстия оказывается препятствие, то расход воздуха и давление внутри магистрали около отверстия меняются.

Деталь, линейный размер которой надо измерить, располагают перед торцом сопла на определенном расстоянии. В зависимости от размера детали изменяется зазор (расстояние между деталью и торцом сопла), отчего изменяется расход воздуха (объем воздуха, проходящего в единицу времени через калиброванное отверстие — сопло). Обычно прибор настраивают по размеру образцовой детали или концевым мерам длины.

Прибор имеет узел подготовки воздуха, в котором осуществляется его очистка и стабилизация давления; отсчетное или командное устройство, преобразующее изменение расхода или связанного с ним давления в воздухопроводе в значение определяемого размера; измерительную оснастку с одним или несколькими соплами (диаметр отверстия 1 — 2 мм), из которых воздух вытекает на деталь. По видам отсчетных устройств приборы разделяют на ротаметрические и манометрические.

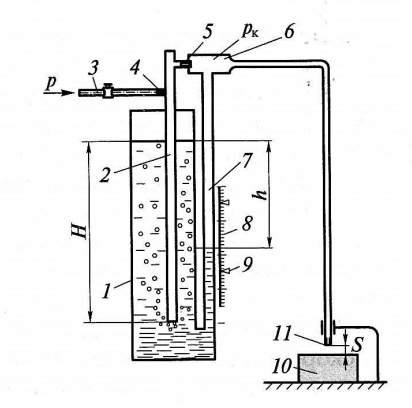

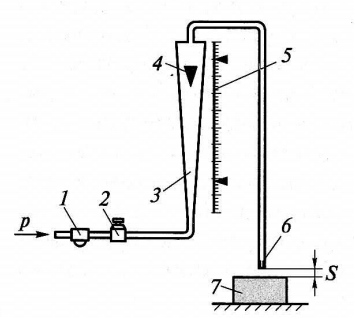

В приборе ротаметрического типа (рис. 8.4) сжатый воздух под постоянным давлением поступает в нижнюю часть расширяющейся конической прозрачной (обычно стеклянной) трубки, в которой находится поплавок. Из верхней части трубки воздух подводится к измерительному соплу и через зазор S выходит в атмосферу. В соответствии со скоростью воздуха поплавок устанавливается на определенное расстояние S от нулевой отметки шкалы, которая отградуирована в единицах длины.

В приборах манометрического типа (рис. 8.5) сжатый воздух под постоянным давлением поступает в рабочую камеру, в которой находится входное сопло, далее в измерительное сопло и через зазор — в атмосферу. Давление в камере, зависящее от зазора S, измеряется манометром, шкала которого отградуирована в единицах длины. Применяют приборы манометрического типа высокого (30 — 40 кН/м 2 ) и низкого (5 — 10 кН/м 2 ) давления.

Пневматические измерительные приборы используют в системах активного контроля и в контрольных автоматах. В качестве чувствительного элемента используют упругие элементы, элементы (трубчатые пружины, сильфоны, мембранные коробки, упругие и вялые мембраны) или жидкостные дифманометры (U-образные и чашечные). Приборы разделяют на бесконтактные (воздух из измерительного сопла обдувает непосредственно деталь) и контактные (воздух из измерительного сопла направлен на торец измерительного стержня или одно из плеч рычага, второй конец которого входит в контакт с деталью).

Рис. 8.4. Пневматический измерительный прибор ротаметрического типа:

1 — трубка, 2 — поплавок, 3 — измерительное сопло; S — воздушный зазор, L — измеряемый размер, / — размер установки поплавка по шкале

Рис. 8.5. Пневматический измерительный

прибор манометрического типа: / — рабочая камера, 2 — входное сопло, 3 — манометр, 4 — измерительное сопло, 5 — воздушный зазор между деталью и измерительным соплом, L — измеряемый размер

В метрологическом анализе точности пневматического измерительного прибора особое значение уделяется анализу точности пневматической системы (см. гл. 6). К преимуществам приборов относят сравнительную простоту конструкции, возможность бесконтактных измерений при очистке измеряемой поверхности струей воздуха, большое увеличение при измерении (до 10 тыс. раз) и, как следствие, высокая точность, возможность определения размеров, погрешностей формы, суммирования и вычитания измеряемых величин, получение непрерывной информации и дистанционного измерения. К недостаткам относят: необходимость иметь очищенный воздух со стабилизированным давлением; инерционность пневматической системы; колебание температуры в зоне измерения.

Перспективными являются созданные конструкции, в которых сочетаются преимущества пневматического метода с использованием индуктивных или других преобразователей.

Источник

Средства измерений и контроля с пневматическим преобразованием

Пневматические измерительные приборы нашли широкое применение для контроля линейных размеров. Они обладают высокой точностью, позволяют производить дистанционные измерения в относительно труднодоступных местах, имеют низкую чувствительность к вибрациям. Пневматические бесконтактные измерения дают возможность контролировать легкодеформируемые детали, детали с малыми величинами микронеровностей, которые могут быть повреждены механическим контактом, а также исключают износ измерительных поверхностей контрольных устройств, что повышает точность и надежность контроля. Пневматические приборы сравнительно легко поддаются автоматизации, просты в эксплуатации, требуют менее квалифицированного обслуживания. Однако эти приборы обладают значительной инерционностью, снижающей их производительность.

Пневматические измерительные приборы подразделяются на два типа:

1) приборы, в которых измеряется давление воздуха, — манометрические («Солекс»);

2) приборы, регистрирующие скорость истечения воздуха или его расход, — расходомерные («Ротаметр»).

Приборы манометрического типа нашли более широкое распространение в устройствах активного контроля.

Вне зависимости от типа пневматический измерительный прибор состоит из измерительной головки, включающей в себя показывающий прибор, чувствительного элемента (сопла) и источника сжатого воздуха. Источник сжатого воздуха, в свою очередь, содержит: компрессор; отстойники, в которых воздух очищается от влаги; фильтры, в которых воздух очищается от механических включений; редуктор, понижающий давление до нужной величины; стабилизатор давления, поддерживающий давление строго постоянным.

В зависимости от величины рабочего давления различают пневматические приборы низкого (например, 10 кПа) и высокого (например, 150 кПа) давления. И те и другие работают от сети давлением 0,2. 0,6 МПа. Приборы низкого давления расходуют на измерение одного параметра до 10 л/мин воздуха, приборы высокого давления — до 20 л/мин.

В пневматических измерительных приборах для линейных измерений использована зависимость между площадью проходного сечения канала истечения и весовым расходом через него воздуха. Площадь канала истечения изменяется за счет измеряемого линейного перемещения.

Приборы давления.

Манометрические приборы выпускают одномерными и многомерными в двух вариантах: цеховой прибор с длиной манометрической трубки 500 мм и лабораторный прибор с длиной манометрической трубки 1 230 мм. Передаточное отношение в этих приборах достигает 20 000.

Рис. 2.34. Конструкция прибора давления с водяным манометром ДПНД-500 [манометрический]:

1 — баллон; 2 — трубка; 3 — трубопровод: 4 — дроссельное устройство; 5 — входное сопло; 6 — камера; 7 — трубка; 8 — шкала; 9 — указатель допуска; 10 — измеряемая деталь; 11 — выходное сопло

Конструкция прибора давления на примере прибора низкого давления с водяным манометром ДПНД-500 показана на рис. 2.34. Он представляет собой цилиндрический баллон 1, сообщающийся с атмосферой и наполненный водой, в которую погружена трубка 2, к верхней части которой через трубопровод 3 и дроссельное устройство 4 подается компрессором воздух под давлением р. В трубке 2 автоматически поддерживается практически постоянное давление, определяемое высотой Н столба в баллоне 1. С трубкой 2 соединена камера 6, имеющая входное 5 и выходное 11 сопла. Последнее установлено с зазором над поверхностью измеряемой детали 10. Для измерения переменного давления рк в камере 6 прибор снабжен водяным манометром в виде стеклянной трубки 7 со шкалой 8. Давление рк определяется разностью уровней столбов воды в баллоне 1 и стеклянной трубке 7, которая соединена одним концом с камерой 6, а другим — с баллоном 1. Из трубки 2 воздух под постоянным давлением проходит через входное сопло 5 в камеру 6 и выходит через выходное (измерительное) сопло 11. От величины зазора S зависят давление рк и, следовательно, разность уровней Л, отсчитываемая по шкале 8. Так, при уменьшении размера детали 10 зазор S возрастает и уровень воды в стеклянной трубке 7 повышается. На шкале 8 устанавливают указатели допуска 9, между которыми должен находиться уровень воды в стеклянной трубке 7 при контроле годных деталей.

Приборы расхода.

Поплавковые приборы выполняют одномерными и многомерными, обслуживающими до 15 измерительных позиций. Конструкция расходомера типа «Ротаметр» показана на рис. 2.35. Он имеет коническую стеклянную трубку 3 с широким концом кверху. По ней снизу под рабочим давлением 100. 200 кПа проходит воздух, поднимающий поплавок 4. Верхняя плоскость поплавка является указателем для отсчета по шкале 5 (градуирована в микрометрах), помещенной рядом с трубкой. Высота подъема поплавка зависит от скорости прохождения воздуха, которая тем больше, чем больше зазор между торцом измерительного сопла 6 и поверхностью объекта измерения 7. Под действием скоростного напора воздуха поплавок поднимается в трубке до тех пор, пока не уравняются расходы воздуха через кольцевой зазор между поплавком и стенками стеклянной трубки 3 и через зазор 5 между измерительным соплом и контролируемой деталью. В этом случае поплавок зависает в трубке. Таким образом, каждому значению зазора S соответствует определенное по высоте положение поплавка в трубке.

Точность рассмотренных выше приборов во многом зависит от постоянства рабочего давления воздуха. Любые (даже незначительные) случайные колебания давления непосредственно влияют на результаты измерения.

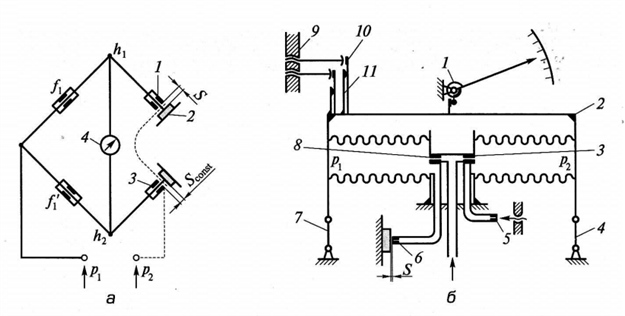

Более совершенной схемой измерения в этом плане является дифференциальная (рис. 2.36, а), состоящая из двух ветвей, каждая из которых соответствует обычной схеме. В одной ветви, состоящей из входного сопла и пневматического элемента сопла- заслонки 1, который измеряет объект измерения 2, расход определяется измерительным давлением р<. Другая ветвь, образованная входным соплом и соплом 3 с предварительно установленным зазором Sconst, имеет постоянный расход, определяемый давлением р2 = const.

Рис. 2.35. Конструкция расходомера типа «Ротаметр» (поплавковый):

1 — дроссель; S — фильтр; 3 — стеклянная трубка; 4 — поплавок; 5 — шкала; 6 — измерительное сопло; 7 — объект измерения

Рис. 2.36. Дифференциальный пневматический прибор:

а — измерительная схема: 1 — сопло-заслонка; 2 — объект измерения; 3 — сопло; 4 — показывающий прибор; б — схема дифференциального сильфонного прибора: 7 — механизм; 2 — стяжка; 3 и 8 — входные сопла; 4, 7 и 11 — плоские пружины; 5 — узел противодавления; 6 — измерительное сопло; 9 — винты; 10 — упоры

Эта ветвь обычно называется ветвью противодавления.

Дифференциальная схема, для которой характерно сравнение двух давлений р, и р2, менее чувствительна к колебаниям рабочего давления. В качестве измерителя давлений применяются сильфонные, мембранные дифференциальные манометры, реагирующие на разность давлений Δр = р1 — р2 в двух ветвях системы.

На рис. 2.36, б представлена схема дифференциального сильфонного прибора. Сжатый воздух из пневмосети, пройдя через блок фильтра и стабилизатора, под постоянным давлением истекает через входные сопла 3 и 8 в полости сильфонов (металлические гофрированные пружины). Из левого сильфона воздух через кольцевой зазор S, образованный торцом измерительного сопла 6 и поверхностью контролируемой детали, истекает в атмосферу. В этом сильфоне создается измерительное давление рь величина которого зависит от размера контролируемой детали. Из правого сильфона воздух истекает в атмосферу через узел противодавления 5, а в полости сильфона создается постоянное давление р2. Свободные концы сильфонов жестко связаны стяжкой 2, подвешенной на плоских пружинах 4 и 7. Положение подвижной системы прибора определяется разностью измерительного давления P1 и некоторого постоянного противодавления р2.