- Пайка полупроводников

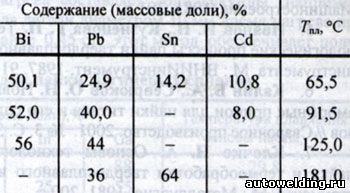

- 1. Составы низкотемпературных припоев, применяемых при пайке германия и кремния

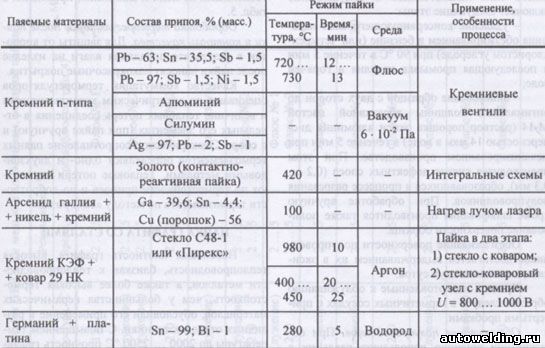

- 2. Составы припоев и режимы пайки германия и кремния

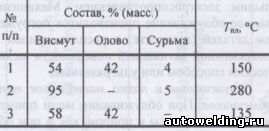

- 3. Составы припоев для пайки полупроводников на основе халькогенидов сурьмы и висмута

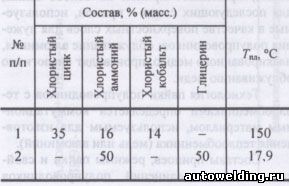

- 4. Составы флюсов для пайки полупроводников на основе халькогенидов сурьмы и висмута

- § 54. Монтаж навесных радиокомпонентов с помощью пайки и сварки

Пайка полупроводников

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Поверхность изделия из полупроводника предварительно облуживают в расплаве припоя с помощью ультразвукового паяльника, способом гальванического покрытия (никелирование, золочение). Пайку производят в печах с контролируемой средой (нейтральной, восстановительной), в вакууме или методом сопротивления предварительно облуженных поверхностей. При соединении изделий с уже готовым переходом требуется строго выдерживать температуру нагрева, для чего применяют терморегуляторы.

Пайку тонких электрических выводов можно осуществлять на воздухе микропаяльниками с использованием защитных или активных флюсов (спиртового раствора канифоли, флюса на основе хлористого цинка и хлористого аммония). После флюсовой пайки изделие промывают деионизированной водой и сушат.

Для получения электрических контактов малой площади выводы присоединяют с помощью связи, состоящей из металлического порошка компонентов припоя (олова, свинца, кадмия, алюминия, индия, сурьмы, фосфора) с разлагающейся при нагреве органической добавкой (смесь нитроцеллюлозы с бутилацетатом).

Операции по сборке изделия под пайку выполняют в сборочных линейках, имеющих контролируемую атмосферу и состоящих из нескольких соединенных между собой скафандров, в которые подается воздух или азот определенной температуры и влажности. При пайке полупроводниковых материалов припои должны образовывать электронно-дырочный переход или невыпрямляющий омический контакт. В производстве германиевых и кремниевых приборов в качестве основы припоев применяют алюминий, индий и сплавы на основе олова и свинца. Для создания в месте контакта проводимости электронного типа в основу припоев в качестве примесей вводят фосфор, мышьяк, сурьму и висмут. Для обеспечения невыпрямляющего омического контакта в основу припоев добавляют бор и галлий.

При создании переходов и омических контактов на интерметаллических соединениях применяют олово, висмут, сурьму, цинк, кадмий и др.

Пайку полупроводников используют как при внутреннем монтаже приборов — припайка токоотводов. напайка перехода на кристаллодержатель, так и при наружном монтаже — припайка внешних выводов, герметизация.

Состав припоев влияет на электрические параметры паяемых приборов, поэтому при выборе припоев следует учитывать их электрофизические свойства, например электропроводность, температурный коэффициент линейного расширения. Составы припоев для низкотемпературной пайки приведены в табл. 1. Для пайки полупроводников применяют также припои-пасты на основе галлия; для обеспечения надежности смачивания контактной поверхности используют ультразвук. Составы припоев и режимы пайки германия и кремния приведены в табл. 2.

1. Составы низкотемпературных припоев, применяемых при пайке германия и кремния

2. Составы припоев и режимы пайки германия и кремния

В качестве флюсов используют спиртовые и водные растворы хлористого цинка и хлористого аммония или вазелиновые пасты (бескислотные флюсы — раствор канифоли в спирте). При высокотемпературной пайке применяют флюсы на основе буры.

Паяемость полупроводников на основе твердых растворов халькогенидов сурьмы и висмута зависит от следующих факторов: способа производства полупроводников (экструзия, прессование, зонная плавка), технологии подготовки поверхности, состава припоев, режима пайки.

Диффузионные процессы между припоем и полупроводником способствуют образованию соединений, увеличивающих переходное сопротивление термоэлемента, поэтому время контакта полупроводника с припоем в процессе лужения и пайки должно быть предельно ограниченным. Отклонение температуры нагрева при пайке не должно превышать 2. 3°С.

Для пайки полупроводников на основе халькогенидов сурьмы и висмута в качестве припоев применяют сплавы, содержащие висмут, свинец, олово, кадмий, сурьму, теллур, алюминий, галлий, индий, серебро. При производстве терморегулирующих устройств применяют припои и флюсы, приведенные в табл. 3 и 4. Припои № 2 и 3 (табл. 3) используют также для однослойного и двухслойного лужения полупроводников. При пайке полупроводников этого типа большинство процессов выполняется вручную. Для условий массового производства процесс пайки механизирован.

3. Составы припоев для пайки полупроводников на основе халькогенидов сурьмы и висмута

4. Составы флюсов для пайки полупроводников на основе халькогенидов сурьмы и висмута

Полученное таким путем паяное соединение должно обеспечивать определенное сопротивление контакта площадью 1 см 2 . Это требование к качеству пайки ужесточается с уменьшением высоты ветвей полупроводников (для ветви высотой порядка 2 мм сопротивление контакта площадью 1 см 2 не более 1 * 10 -6 Ом * см 2 ). Кроме того, соединение должно быть виброустойчивым, коррозионно-стойким и выдерживать заданное время работы в условиях термоциклирования от 100 °С до 0 °С в течение 10 000 ч, сохраняя требуемые эксплуатационные свойства.

Подготовка поверхности полупроводников типа халькогенидов к облуживанию включает следующие этапы:

- удаление консервирующего слоя парафина обезжириванием в бензине (или четырех-хлористом углероде) при 90 °С в течение 5 мин и последующая промывка изделия в горячей воде;

- шлифование образцов с двух сторон до оптимальной толщины абразивной пастой М-14 (раствор порошка окиси алюминия дисперсностью 14 мкм в воде) в течение 5 мин при механизированном производстве. При этом производится снятие дефектных слоев (0,2. 0,3 мм), образовавшихся в процессе разрезания полупроводников. При обработке вручную кроме шлифования производится также полирование поверхности образца.

Обезгаживание поверхности полупроводников достигается выдерживанием их в эксикаторе в течение двух суток.

Хранить подготовленные к облуживанию образцы следует в герметичных сосудах с притертыми пробками.

Облуживание полупроводников. При облуживании вручную используют паяльник с никелевым наконечником; применение медного наконечника недопустимо, так как при взаимодействии полупроводника с медью образуются соединения теллура, обладающие большим электросопротивлением. Механизированное облуживание производится погружением деталей (в кассете) в расплав припоя с одновременной активацией поверхности механическим способом или ультразвуком.

Облуживание и пайка материалов теплообменников. При облуживании меди применяют такие же флюсы и припои, как и при облуживании полупроводников ПВДХ-1 и ПВЭХ-1 однослойным и двухслойным способами.

При облуживании алюминия в качестве припоев для первого слоя (ультразвуковое лужение) применяют припои на основе цинка, для последующих слоев — припои, используемые в качестве поверхностных слоев для лужения полупроводников; облуживание алюминия, плакированного медью, производят аналогично облуживанию меди.

Технология пайки полупроводников с теплообменниками определяется коммутационным материалом, используемым для изготовления теплообменника (медь или алюминий).

Качество коммутации терморегуляторов оценивают по электрическим характеристикам и величине тепловых потерь соединения в отдельных его элементах (при пайке вручную) и в сборе. Электрическое сопротивление паяных термоэлементов определяют одно- и двухзондовыми методами. Тепловые потери оценивают по термостойкости припоев и по добротности термоэлемента по методу «заморозки».

Справочник по пайке. Под ред. И.Е. Петрунина.

Источник

§ 54. Монтаж навесных радиокомпонентов с помощью пайки и сварки

Условия для получения качественных паяных соединений. Для получения высококачественных паяных электромонтажных соединений на печатных платах необходимо соблюдать следующие технологические требования.

Припой, выбранный для пайки, должен обеспечивать получение качественного паяного соединения. Флюс должен полностью растворять оксидные пленки на поверхности соединяемых деталей и припоя и исключать их образование в момент пайки.

Непосредственно перед пайкой печатных узлов следует проверить комплекс технологического оборудования и приспособлений, применяемых для групповой пайки, с целью установления стабильности режимов технологического процесса. При ручной пайке проверяется рабочая температура наконечника электропаяльника с помощью специальных пультов. Перед пайкой с поверхностей соединяемых деталей должны быть удалены старые оксидные пленки и другие загрязнения.

Конструкции будущих паяных соединений должны соответствовать чертежу и быть технологичными. Во время проведения технологического процесса пайки все печатные платы и радиокомпоненты необходимо хранить в условиях, исключающих загрязнение и окйсление их поверхностей.

В настоящее время для пайки печатных плат и навесных радиокомпонентов применяют низкотемпературные припои и бескислотные флюсы. Температура припоя должна обеспечивать сохранность параметров термочувствительных полупроводниковых приборов. Припой не должен растворять покрытия выводов и контактных площадок, так как в этом случае ухудшается качество паяного электромонтажного соединения. Он должен обладать хорошей текучестью при температуре пайки, хорошо заполнять паяемое монтажное отверстие, обеспечивать достаточную механическую прочность электромонтажного соединения и его коррозионную стойкость.

Ручная пайка. Ручная пайка применяется при опытном и мелкосерийном производстве небольшого количества функциональных узлов на печатных платах, а также в случае изготовления узлов с двусторонним расположением микросхем и при замене отдельных радиокомпонентов ‘печатного узла.

Пайка навесных радиокомпонентов производится по мере их установления в монтажные отверстия платы. Концы выводов навесных элементов радиокомпонентов перед пайкой обрезают кусачками вровень с нижней поверхностью платы. Для повышения производительности ручной пайки навесные радиокомпоненты могут быть заранее установлены в монтажные отверстия платы и закреплены в них путем подгиба выводов. Концы выводов подгибают на 2 — 2,5 мм в сторону печатного проводника, отходящего от контактной площадки. Штырьковые выводы микросхем впаивают в металлизированные отверстия платы, а планарные выводы соединяют с контактными площадками пайкой внахлест или встык. Пайка микросхем со штырьковыми выводами производится без подгибки последних. Диаметры монтажных отверстий подбирают так, чтобы выводы микросхем свободно входили в них.

Пайка микросхем с планарными выводами производится после приклеивания корпусов микросхем к поверхности платы.

Строгая очередность распайки выводов, характерная для ряда микросхем, отражается в технических условиях на них и должна обязательно соблюдаться в производстве.

Ручная пайка осуществляется в определенной последовательности. Печатную плату с размещенными на ней навесными радиокомпонентами устанавливают в приспособление в положении, удобном для пайки. Места паек обрабатывают флюсом. Флюс наносят с помощью стеклянной или деревянной палочки, кисточки № 1 (№ 3) и дают ему просохнуть (0,5— 1 мин). Флюс не должен попадать на корпус микросхем и навесные радиокомпоненты. Место пайки прогревают паяльником настолько, чтобы припой легко растекался и заполнял монтажные отверстия. Однако во избежание вздутия и отслаивания печатных проводников перегрев места пайки не допускается.

В момент пайки припой подают в необходимой дозе в зенковку металлизированного отверстия платы или на планарные выводы, расположенные на контактных площадках. Его нагревают до полного заполнения металлизированного отверстия или облужива-ния контактной площадки. Время пайки — не более 3 с. Чтобы предотвратить образование наплывов, сосулек и перемычек между проводниками, а также залуживание выводов деталей и печатных проводников, количество припоя должно быть минимальным. Нельзя прикасаться нагретой частью паяльника к соседним деталям.

Пайка планарных выводов к контактным площадкам или штырьковых выводов в металлизированных монтажных отверстиях осуществляется электрическим паяльником мощностью 25 — 60 Вт. Рабочая часть наконечника электропаяльника должна быть хорошо зачищена и облужена припоем. Температура нагрева наконечника 280 — 300 °С. Пайка заключается в кратковременном прикосновении (на 1—2 с) наконечника к концу вывода с одновременной подачей припоя У в металлизированное отверстие (рис. 112). Паяльник 2 следует отнять сразу же после расплавления припоя и заполнения им зазоров в металлизированном монтажном отверстии или между планарным выводом и контактной площадкой платы.

Рис. 112. Схема пайки электромонтажного соединения электропаяльником (ручная пайка):

1 — трубчатый припой ПОС-61, 2 — паяльник, 3 — выводы радиокомпонента

После пайки проверяют, полностью ли удален флюс, и контролируют качество паяного соединения. Качество пайки проверяют внешним осмотром, а прочность пайки (выборочно) — путем зажатия провода специальным динамометром и натяжения его с усилием не более 4,9 Н. Усилие должно быть приложено по направлению продольной оси припайки провода, причем оно не должно превышать предела прочности провода на разрыв.

Качество паяных соединений должно соответствовать следующим требованиям: припой должен надежно покрывать загнутые концы выводов и заполнять металлизированные отверстия; не допускается образования перемычек припоя между печатными проводниками; наплыв припоя в местах пайки не должен превышать 1 мм; припой должен покрывать печатные проводники только в местах соединений; не должно быть облуживания печатных проводников, их вспучивания и обрыва; припой не должен выступать на верхней стороне платы; паяные соединения должны быть чистыми; на плате не должен оставаться флюс.

При ручной пайке полупроводниковых приборов необходимо применять теплоотводы. В качестве теплоотвода можно использовать пинцет или специальный зажим с медными наконечниками; его следует располагать между корпусом детали и паяемым монтажным соединением. Теплоотвод снимают через 10 — 15 с после окончания пайки. Для предохранения термочувствительных деталей во время пайки можно применять охлаждение выводов холодным воздухом.

Групповая механизированная пайка. Групповая пайка печатных плат применяется в основном при серийном или крупносерийном производстве. Групповая пайка может проводиться различными способами. Определяющим в выборе того или иного способа пайки является расположение микросхем и навесных радиокомпонентов на плате.

Наиболее удобны для групповой пайки платы с односторонней установкой микросхем и навесных радиокомпонентов, обеспечивающей к тому же линейное расположение выводов, особенно планарных.

К преимуществам групповой пайки можно отнести поддержание температуры и времени пайки, высокую производительность труда, технологическую и эксплуатационную надежность соединений, применение механизации и автоматизации.

К недостаткам групповой пайки следует отнести: применяемость печатных плат только с односторонним навесным монтажом, необходимость конструирования печатных плат с учетом требований выбранного метода групповой пайки, разработку комплекса мер для предотвращения перегрева термочувствительных радиокомпонентов, повышенные требования к однородности подготовки поверхности и паяемости выводов навесных радиокомпонентов и плат, а также подбор конструктивно-технологических решений по устранению характерных дефектов групповой пайки (сосулек, перемычек, наплывов припоя), сложность отмывки более активного флюса, чем при ручной пайке. К групповым методам пайки относят пайку погружением и волной припоя.

Пайка погружением состоит в том, что нижнюю поверхность платы погружают в расплавленный припой, при этом все выводы навесных радиокомпонентов и микросхем припаиваются одновременно к проводникам печатного монтажа или запаиваются в металлизированных отверстиях. При этом методе можно легко получить «заливную» форму паяных соединений, удобную для последующей влагозащиты.

При пайке погружением необходимо применять защитную маску из конденсаторной бумаги или фторопласта-4 толщиной 0,1—0,2 мм. Маска из фторопласта накладывается на плату так, чтобы через сделанные в ней отверстия припой свободно проникал к местам пайки. Рамка, фиксирующая плату по контуру, обеспечивает совпадение отверстий в маске с монтажными соединениями платы. Одна маска, сделанная из фторопласта, благодаря его высокой термоустойчивости может выдержать до 500 погружений в расплавленный припой, причем поврежденная маска легко заменяется. Маску из конденсаторной бумаги наклеивают на плату с помощью флюса или специального клея. После пайки маска выбрасывается. На места пайки, не защищенные бумажной маской или шаблоном, наносят флюс. Флюс может быть нанесен либо окунанием платы, либо пульверизатором.

Подготовленная таким образом плата с микросхемами зажимается в рамке вибрационной головки и погружается в расплавленный припой примерно на 2/3 толщины основания (рис. 113). При включенном вибраторе плату в погруженном состоянии выдерживают в течение 2 — 3 с. Вибрация платы необходима для того, чтобы удалились газы, образующиеся при соприкосновении участков платы, покрытых флюсом, с расплавленным припоем.

Рис. 113. Схема пайки электромонтажного соединения погружением платы в расплавленный припой:

1 — нагреватель, 2 — расплавленный припой, 3 — печатная плата, 4 — приспособление для крепления платы, 5 — вибратор, 6 — маска

При пайке погружением применяется припой ПОС-61, нагретый до 220 °С. После пайки необходимо тщательно промыть плату от флюса.

Пайка волной припоя состоит в том, что при непрерывном движении платы над волной расплавленного припоя последовательно пропаиваются все монтажные соединения (рис. 114), причем одновременно паяется группа соединений, размеры которой определяются размерами волны припоя. Производительность процесса зависит от скорости движения плат и их размеров.

Рис. 114. Схема пайки электромонтажного соединения на плате волной расплавленного припоя:

1 — транспортер, 2 — печатная плата, 3 — волна расплавленного припоя, 4 — сопло, 5 — привод (стрелками показано: а — направление движения платы, б — направление расплавленного припоя)

Особенность процесса пайки волной припоя заключается в том, что можно полностью автоматизировать процесс пайки плат с печатным монтажом.

Волной припоя можно осуществлять пайку с облуживанием всей схемы и отдельных точек. Последнее осуществимо при использовании защитных масок.

При пайке волной применяют припой ПОС-61, нагретый до [(220-250) ± 5] °С.

Основными параметрами пайки волной припоя являются: скорость конвейера (0,8- 1,2 м/мин), скорость истечения припоя из сопла (подбирается опытным путем), температура припоя, ширина полосы растекания припоя по плате (15 — 40 мм).

Флюсы применяют только жидкие, активированные; флюсование при пайке волной более обильное, чем при ручной, поэтому при пайке волной нужна тщательная очистка от флюса.

После пайки (ручной или групповой) электромонтажных соединений печатная плата должна быть отмыта от остатков флюса. Остатки флюса (канифоли) рекомендуется удалять сразу же после пайки, пока печатная плата сохраняет некоторое количество теплоты, достаточной для их растворения. В мелкосерийном и опытном производстве флюс удаляют протиркой кистью или тампоном, смоченным в спирте или в спиртобензиновой смеси. В серийном производстве промывку ведут в местах, оборудованных с учетом требований пожаро- и взрыво-безопасности. Промывку проводят в нескольких ваннах (обычно в трех), что обеспечивает качественную очистку поверхности платы от остатков флюса. Рабочее место электромонтажника, на котором производятся операции пайки и промывки, должно быть оборудовано приточно-вытяжной вентиляцией.

Сварка электромонтажных соединений. Высокая надежность сварных электромонтажных соединений является одним из решающих факторов применения их для монтажа в аппаратуре различного назначения. Сварные соединения отличаются высокой прочностью и прецизионностью сварных точек, они не подвергаются коррозионному действию остатков флюса и растворителей, а также не испытывают сплошного термоудара.

В настоящее время при монтаже навесных радиокомпонентов на плату применяют сварку сдвоенным электродом, лазерную или электронно-лучевую 1 .

1 Более подробно см. Кривошей А. В. и Бельцев А. Н. Пайка и сварка в производстве радиоэлектронной аппаратуры. М., 1974.

Источник