- Акустический контроль: принцип выполнения и оборудование

- Разнообразие оборудования НК

- Как работает акустический контроль

- Приборы акустического контроля

- Неразрушающий контроль: способы и приборы

- Виды и принципы действия неразрушающего контроля

- Акустический (ультразвуковой) контроль и приборы для него

- Вихретоковый

- Магнитный

- Капиллярный

- Визуальный

- Радиационный

- Тепловой

- Радиоволновой

- Электрический

- Требования к лабораториям неразрушающего контроля и их персоналу

Акустический контроль: принцип выполнения и оборудование

Методы НК нашли широкое применение в разных сферах промышленной и производственной деятельности. Это связано с тем, что в процессе замеров и выявления дефектов целостность исследуемого объекта остается неизменной. Разнообразие методик позволяет подбирать оптимальный вид контроля, а применяемая аппаратура — получать достоверные данные о состоянии скрытых поверхностей, оборудования и т. д.

Разнообразие оборудования НК

Для определения дефектов используются разные физические явления, значительно отличающиеся друг от друга. Отсюда и разнообразие приборов, которые отлично подходят для выполнения одних операций и совершенно не годятся для других.

- Магнитопорошковые дефектоскопы. Такие устройства контролируют сварные швы и углубления, образующиеся в процессе сверления. Чтобы отсканировать деталь, на ее поверхность наносят специальный порошок, который заполняет трещины и неровности. После сканирования магнитного поля выявляются участки с максимальным скоплением порошка, то есть находятся дефекты. Недостаток таких приборов — определение только поверхностных, но не внутренних отклонений структуры, а также быстрое расходование порошка.

- Вихретоковые дефектоскопы. При работе с такими приспособлениями глубина контроля не может превышать 2мм, поэтому получить объективную информацию о состоянии трещин невозможно. К тому же этот способ считается одним из самых неточных.

- Термоэлектрические дефектоскопы. Исследование с применением данных устройств основывается на электродвижущей силе, возникающей при нагреве участка между эталонным образцом и исследуемым предметом. Само оборудование и материалы, применяемые для работы с ним, является достаточно дорогими.

- Радиационные дефектоскопы. Облучают поверхность нейтронами и рентгеновскими лучами и создают радиографический снимок на дисплее прибора. Они позволяют выполнять глубокие исследования, но работают не со всеми поверхностями и небезопасны для пользователей.

Также существует инфракрасное, электронно-оптическое, электроискровое и феррозондовое оборудование, но наиболее востребованной группой приборов акустические дефектоскопы, работающие по принципу эха. Устройства акустического контроля направляют на объект ультразвуковой импульс, который проникает внутрь и отражается, после чего на дисплей выводится карта существующих дефектов.

Как работает акустический контроль

Работа АК основана на использовании звуковых и ультразвуковых колебаний и волн и фиксирования их значений. С его помощью определяются изъяны любых размеров, при этом анализу подлежат даже скрытые поверхности. Первые попытки применения такого контроля относятся к 1930 году прошлого века. Уже через два десятилетия этот метод стал не только широко востребованным, но и обязательным для многих отраслей. Суть его состоит в том, что на исследуемый объект направляются звуковые или ультразвуковые волны, которые проходят сквозь него и, преодолев определенное расстояние, движутся обратно. По возврату одной волны на поверхность образца тут же направляется другая, и так до полумиллиона раз в секунду. Полученные данные помогают найти имеющиеся дефекты, а также определять их форму (точечную или протяженную), размеры и глубину залегания.

Акустический метод используется для контроля сплошности (нахождения посторонних фракций, трещин, раковин и проч.), толщины, структуры, физико-технических параметров (прочность, плотность, модуль упругости) предметов и кинетики разрушения. Он актуален при эксплуатации транспортных средств и энергетических сооружений, а также в машиностроении, строительстве, металлургии, газовой, нефтяной, угольной, горнодобывающей промышленности и во многих других сферах. К преимуществам АК относятся:

- легкое проникновение волн в исследуемый предмет

- исследование поверхностей любых материалов — бетона, стали, алюминия и др.;

- высокая эффективность при нахождении дефектов с малым раскрытием;

- превосходная чувствительность к смене структуры и физико-механических характеристик;

- широкие возможности за счет использования разных типов волн: продольных, поперечных, поверхностных и др.

Приборы акустического контроля

АК проводится при помощи акустических дефектоскопов. Это многофункциональные устройства, которые диагностируют отклонения и неоднородность структуры, послабления, образовавшиеся в результате коррозии, изменения химического состава и т.п. Их работа основана на способности ультразвука проходить сквозь твердую структуру изделий, причем скорость проникновения и отражения определяется плотностью и упругостью предметов, а также имеющимися в них дефектами. Генерирование ультразвукового импульса выполняется с помощью пьезообразователя, который принимает отраженные ультразвуковые волны и получает сигнал от генератора в виде электрических импульсов. Среди ключевых достоинств применения дефектоскопов:

- быстрое выполнение работ;

- моментальная выдача результатов;

- работа с металлами и неметаллами;

- сохраняют целостность исследуемых образцов;

- высокая мобильность;

- могут выполнять замеры только с одной стороны.

Чтобы предотвратить зазоры воздуха и увеличить точность измерений, на исследуемую область наносится жидкий состав, к примеру, масляный или глицериновый. А чтобы обследовать сварной шов, перпендикулярно ему наносятся небольшие зазубрины. При работе с акустическими дефектоскопами также нужно учитывать, что:

- В процессе проверки следует обеспечить оптимальное контактирование поверхности с пьезопреобразователем.

- Если дефекты располагаются параллельно проникающим лучам, возможен шанс не выявить их.

- Для правильной интерпретации полученных сведений необходимы соответствующие знания и навыки.

- Устройство АК нуждается в регулярной настройке и поверке.

Источник

Неразрушающий контроль: способы и приборы

Возможность неразрушающего контроля (НК) изделий, конструкций, элементов зданий и сооружений позволяет избежать риска возникновения аварийных ситуаций на опасных производственных объектах (ОПО) – хранилищах и магистральных трубопроводах, транспортирующих углеводородное сырье и продукты их переработки, атомных и тепловых электростанциях, грузоподъемных механизмах и большепролетных строительных конструкциях, емкостях, работающих под давлением, сооружениях ракетно-космического назначения и оборонного комплекса.

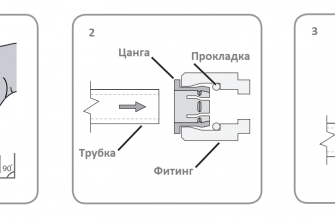

Информация, полученная в результате НК, дает возможность на раннем этапе обнаружить скрытые дефекты, природу их образования, размеры, количество и расположение и принять соответствующие меры. На основании этой технической информации принимается решение об усилении конструктивного элемента здания, ремонте или выбраковке изделия, о выводе ОПО из эксплуатации. Аналогичным образом проверяются отдельные стальные прокатные профили, трубная арматура и фитинги, а также емкостные сооружения и оборудование, работающие под давлением.

Широкий ассортимент приборов для НК изделий, конструкций, зданий и сооружений предлагает компания «Литас» (Казань), которая наряду с выпуском собственного радиографического оборудования является одним из лидеров сегмента приборов для неразрушающих методов дефектоскопии отечественного рынка.

Виды и принципы действия неразрушающего контроля

Классификация видов неразрушающего контроля в зависимости от физических явлений, являющихся их основой приведена в ГОСТ Р 56542-2019. Согласно этому техническому регламенту, неразрушающий контроль может быть:

- акустическим (ультразвуковым при диапазоне частоты упругих волн выше 20 кГц);

- вихретоковым;

- магнитным;

- проникающими веществами (капиллярный);

- оптическим;

- радиационным (рентгеновским, нейтронным, др.);

- тепловым;

- радиоволновым;

- электрическим.

Для НК объектов, изделий, конструкций, зданий, сооружений разработаны и выпускаются измерительное оборудование, реализующее эти методы.

Акустический (ультразвуковой) контроль и приборы для него

Ультразвуковая дефектоскопия – одна из наиболее часто используемых на ОПО различного профиля. В ее основе лежит анализ параметров упругих волн, возбуждаемых и (или) возникающих в контролируемом объекте. Этот неразрушающий способ проверки пригоден для исследования различных металлических и неметаллических (полимерных, стеклянных, композитных и др.) изделий. К достоинствам методов акустического контроля можно отнести:

- возможность обнаружения крупных дефектов;

- безопасность для оператора и окружающей среды;

- пригодность для металлических и неметаллических изделий;

- возможность использовать как в лабораторных, так и в полевых условиях;

- высокая производительность и наглядность результатов контроля.

Акустический контроль может осуществляться теневым, зеркальным методами, способами ультразвуковой толщинометрии, акустической эмиссии и др. В то же время, акустический контроль:

- крайне чувствителен к шероховатости контролируемой поверхности – неровности в значительной мере искажают результаты контроля;

- малоэффективен при контроле изделий из металлов с крупнозернистой структурой;

- требует высокой квалификации оператора для правильной классификации дефектов и определения их размеров.

Компания «Литас» предлагает несколько разновидностей оборудования для акустических неразрушающих способов:

- дефектоскопы, предназначенные для обнаружения и оценки характеристик нарушений сплошности и однородности исследуемого материала на объектах из металлов и неметаллов;

- дефектоскопы-томографы, предназначенные для визуализации внутренней структуры контролируемого объекта в виде детального изображения определенного сечения в режиме on-line;

- толщиномеры, способные определить толщину изделия из черных и цветных металлов без использования контактных жидкостей.

Акустические методы широко используются при дефектоскопии трубопроводов, на объектах машиностроения и строительства.

Вихретоковый

Этот способ предполагает использование дефектоскопа, который используя одну или несколько индуктивных катушек и преобразователи образует электромагнитное поле, возбуждающее вихревые токи в объекте контроля. Вихревые токи создают свое электромагнитное поле, воздействующее на катушки и меняющее величины электродвижушей силы и сопротивления. Фиксация этих характеристик дает возможность:

- регистрировать дефекты любой величины вплоть до мельчайших;

- выполнять замеры толщины тонкостенного стального проката;

- определять качество термообработки исследуемых объектов;

- оценивать глубину обнаруженных трещин и т.д.

Однако использовать вихретоковый способ неразрушающего контроля можно только для поиска дефектов на небольшой глубине и контроля изделий из материалов, проводящих электрический ток. В то же время, проверка производится без контакта с контролируемым изделием, а результат достигается быстро.

Для вихретоковой дефектоскопии конструкций, заготовок и изделий используются приборы:

- вихретоковые дефектоскопы, при помощи которых производится контроль объектов из металлов, углепластиков и композитов с целью обнаружения трещин, нарушений сплошности и однородности продукции. Их можно использовать для проверки толщины защитных покрытий, электропроводности изделий из цветных металлов;

- трещиномеры позволяют замерить глубину выходящей на поверхность трещины в объектах из металлов и сплавов;

- измерители проводимости дают возможность проверить плотность анодированных покрытий объектов из алюминия и его сплавов, а также для определения уровня защиты от воздействия окружающей среды строительных материалов различного вида.

Метод пригоден только для поиска поверхностных дефектов в токопроводящих материалах.

Магнитный

Одной из разновидностей магнитного контроля является магнитопорошковый метод, когда контролируемая поверхность покрывается магнитным порошком или мелкодисперсной суспензией, представляющей собой взвесь в жидкости магнитных частиц. Под воздействием магнитного поля, образованного ручным магнитом или дефектоскопом, намагниченные частицы оконтуривают не сплошные места на поверхности объекта. Образованный частицами узор должен быть расшифрован, что выполняется либо визуально, либо с использованием ультрафиолетовых светильников. Этот тип дефектоскопии пригоден для обнаружения поверхностных дефектов на изделиях из ферромагнитных материалов:

- ковочных, закалочных и другого вида трещин, возникающих при обработке металлов;

- включений неметаллов;

- волосовин и флокенов;

- несплавлений и др.

Этот тип неразрушающего контроля не позволяет определить глубину трещины, а только ее длину и толщину.

Для магнитной дефектоскопии компания «Литас» предлагает испытательным лабораториям и производственным предприятиям:

- магнитные порошки;

- магнитные суспензии;

- фоновые краски;

- технические очистители;

- магнитные проявители.

Метод широко используется на объектах различных отраслей производства, в т.ч. для поиска усталостных трещин в деталях, выработавших ресурс.

Капиллярный

Поверхностные и сквозные дефекты легко обнаруживаются простым и эффективным способом НК. Его суть заключается в капиллярном окрашивании цветным пенетрантом белой поверхности изделия, полученной за счет ее обработки проявителем. После нанесения проявителя, пенетрант выступает на поверхности в местах несплошностей, трещин, несплавлений, складок. Зоны дефектов контрастируют с остальным фоном и легко различаются.

Значительным недостатком метода является токсичность химикатов, что предъявляет особые требования к принудительной вентиляции рабочего места дефектоскописта, а также правильного использования средств индивидуальной защиты. Сквозные дефекты обнаруживаются другими способами.

Компания «Литас» предлагает лабораториям и предприятиям, использующим в своей деятельности капиллярный метод:

- пенетранты цветные и люминесцентные;

- проявители, в т.ч. низкотемпературные;

- аэрозольные очистители.

Метод эффективен, прост и относительно недорог, вследствие чего пользуется популярностью.

Визуальный

Оптический – один из самых технически доступных разновидностей НК для которого требуются простейшие приборы и приспособления: лупы, угольники, линейки, штангенциркули, микрометры и др. При помощи этого инструментария производится проверка формы и размеров стыковых кромок, посадочных мест, глубину перехлеста в местах соединений и т.д. Визуально производится проверка изделий с целью обнаружения ржавчины, прожогов, вмятин, наплывов, др.

Для проведения оптического НК компания «Литас» предлагает приспособления собственного производства:

- «струна» для контроля прямолинейности;

- индикаторные приборы для измерения глубины подреза и неполного заполнения разделки кромки;

- стандартный комплект контрольно-измерительных инструментов: лупы, линейка, рулетка, угольник, штангенциркуль, наборы радиусных шаблонов и щупов, фонарик, маркер по металлу.

Оптический контроль используется на любом производстве, с него начинается приемка изделий.

Радиационный

Один из наиболее эффективных разновидностей НК — радиографический. Излучение радиоактивного источника проходит насквозь исследуемого объекта и воздействует на фотографический слой специальной радиографической пленки, запоминающей пластины или плоскопанельного детектора. После обработки пленки или расшифровки полученной технической информации на других видах носителей четко различаются дефектные места в самом материале и в сварных швах:

- поры;

- подрезы;

- включения шлака и вольфрама;

- отклонения формы сварных швов от стандартных;

- завышение уровня усиления;

- места трещинообразования.

НК сварных швов методами радиографии обязателен при укладке магистральных газо- и нефтепроводов, технологических сетей, с рабочей средой, находящейся под давлением, теплотрасс других видов оборудования ОПО. В отдельных случаях радиографическими методами проверяют результаты ультразвукового контроля.

В то же время радиографические способы неразрушающего контроля не свободны от недостатков, в частности:

- достоверность снимков во многом зависит от пленки, правильности ее обработки, а также качества реактивов и экранов;

- на результатах радиографии заметно сказывается профессионализм (квалификация и опыт) оператора, который один должен правильно определить необходимую дозу излучения, продолжительность экспозиции, корректно обработать пленку. Полученные снимки должны обладать необходимой контрастностью, резкостью и иметь требуемую нормативами оптическую плотность;

- достаточно высокую стоимость оборудования для радиографического типа неразрушающего контроля – рентгеновских аппаратов, кроулеров, негатоскопов, денситометров, проявочных машин и др.;

- необходимость получения лицензии на работу с ионизирующими источниками излучения.

Кроме этого, используя радиографические методы невозможно выявить различные дефекты:

- растрескивания и непровары, плоскость раскрытия которых располагается под углом к направлению излучения;

- растрескивания и непровары, ширина раскрытия которых составляет 0,1 мм;

- дефектные места, протяженные вдоль линии излучения.

Казанская компания «Литас» предлагает оборудование для радиографических способов НК:

- комплексы цифровой радиографии, дающие возможность получать изображения с высоким пространственным разрешением, позволяющим повысить достоверность снимков;

- рентгеновские аппараты отечественных и зарубежных производителей с различными характеристиками;

- рентгеновские кроулеры собственного производства – автономные самоходные комплексы с дистанционным управлением, предназначенные для радиографического контроля сварных швов трубопроводов;

- рентгеновскую пленку, химикаты для ее обработки;

- усиливающие экраны.

Радиографический способ НК эффективен, но требует немалых затрат на дорогостоящее оборудование и наличия подготовленных специалистов.

Тепловой

Приборы, предназначенные для теплового контроля – тепловизоры, пирометры, измерители точки росы, способны преобразовать тепловое поле (инфракрасное излучение) в видимое изображение. Анализ результатов термографических обследований дает возможность оценить достаточность теплоизоляции ограждающих конструкций зданий, сооружений, теплотрасс и технологических трубопроводов, определить качество термозащиты стыков и заполнений проемов в зданиях любого назначения, т.е. производить энергоаудит объектов недвижимости. Кроме этого термографические методы позволяют:

- выявить перегревающиеся узлы и агрегаты в машинах и механизмах, предотвращая тем самым их преждевременный износ и выход из строя;

- выполнять замеры дистанционно;

- оперативно производить замеры и выполнять их анализ;

- исследовать практически любые материалы;

- сочетать тепловой неразрушающий контроль с другими способами.

Для проведения теплового контроля отечественные и зарубежные предприятия выпускают оборудование:

- тепловизоры;

- контактные и бесконтактные термометры;

- пирометры;

- измерители плотности тепловых потоков и температуры;

- измерители теплопроводности;

- термогигрометры и термокарандаши.

Тепловой контроль получил широкое распространение благодаря простоте и скорости проведения замеров и их интерпретации.

Радиоволновой

Радиоволновой способ применяется для изделий из материалов, проводящих радиоволны – диэлектрических, полупроводниковых, композитов. На исследуемый объект воздействует радиочастотное излучение, а по результатам замеров амплитудных, фазовых или поляризационных характеристик отраженной или рассеянной электромагнитной волны, прошедшей через контролируемый объект из пластика, технической резины, композита, выявляются однородность, габариты и форма изделия, наличие недопустимых включений, низкокачественных сварных и клеевых стыков, др.

Для осуществления технического контроля и проведения измерений отдельных характеристик из радиопрозрачных материалов выпускаются:

- радиоволновые дефектоскопы, обнаруживающие и фиксирующие отсутствие сплошности и однородности в изделиях;

- радиоволновые толщиномеры, предназначенные для замера толщин изделий;

- радиоволновой структуроскоп, определяющий характеристики структуры изделия.

Выпускаются и другие радиоволновые приборы, определяющие влажность, диэлектрические характеристики, плотность исследуемых объектов.

Электрический

Замеры величин изменения характеристик электростатического поля (электрического потенциала и емкости), приложенного к исследуемому объекту, и их расшифровка дают возможность обнаружить дефекты. При этом, для проверки продукции, изготовленной из токопроводящих веществ, используется эквипотенциальный способ, а диэлектрические проверяются емкостным. Термоэлектрический метод позволяет с высокой степенью достоверности определить химический состав вещества, не используя для этого масс-спектрографические установки. Для замеров при использовании электрического вида неразрушающего контроля используются приборы:

- электромеханические;

- электронные;

- термоэлектрические;

- электрохимические.

Отечественное и зарубежное оборудование, использующее электрические методы неразрушающего контроля позволит выявить дефектные места в изделиях из токопроводящих веществ.

Требования к лабораториям неразрушающего контроля и их персоналу

В 2021 году действуют два документа, регламентирующих требования к лабораториям неразрушающего контроля и составленных в соответствии с постановлением Правительства Российской Федерации от 28 марта 2001 г. N 241 «О мерах по обеспечению промышленной безопасности опасных производственных объектов на территории Российской Федерации:

- СДАНК-01-2020 «Правила аттестации и основные требования к лабораториям неразрушающего контроля», разработанные АО «Научно-технический центр по безопасности в строительстве»;

- СНК ОПО РОНКТД-03-2021 «Аттестация лабораторий неразрушающего контроля», входящие в систему неразрушающего контроля на ОПО, разработанный Российским обществом по неразрушающему контролю и технической диагностике, входящим в СРО «Ассоциация «НАКС».

Оба документа предъявляют требования к материально-технической базе лаборатории, а также к персоналу, работающему в лаборатории. Требования зависят от осуществляемого вида (видов) неразрушающего контроля, но в любом случае, лаборатория должна иметь свои помещения, как для хранения оборудования, так и для камеральных работ. Требования ужесточаются, если лаборатория использует в работе источники ионизирующего излучения для осуществления контроля радиографическими методами.

Документы также предъявляют требования к персоналу лаборатории, указывая, что там должны работать аттестованные специалисты, имеющие теоретические знания, практические навыки и соответствующую подготовку, позволяющую осуществлять неразрушающий контроль. При этом подчеркнуто, что эти лица несут материальную и уголовную ответственность за достоверность результатов исследований. Документы регламентируют порядок аттестации лабораторий и персонала на право осуществления неразрушающего контроля, формулируют требования к образованию, стажу работы по каждому из трех уровней квалификации специалистов.

Результаты, полученные в результате неразрушающего контроля изделий, конструкций, сооружений, выполненного аттестованными специалистами, использующими сертифицированное контрольно-измерительное оборудование, применяющими достоверные и надежные методы, крайне важны в промышленном производстве, энергетике. строительстве, позволяя предотвратить возникновение аварийных ситуаций и техногенных катастроф, вызванных различными скрытыми дефектами, не обнаруженных своевременно.

Источник