- Прибор Зайцева (водность соляного тумана)

- Камеры соляного тумана

- 1. МЕТОД ИСПЫТАНИЙ ПРИ ВОЗДЕЙСТВИИ НЕЙТРАЛЬНОГО СОЛЯНОГО ТУМАНА

- 2. МЕТОД ИСПЫТАНИЙ ПРИ ВОЗДЕЙСТВИИ КИСЛОГО СОЛЯНОГО ТУМАНА

- 3. МЕТОД ИСПЫТАНИЙ ПРИ ВОЗДЕЙСТВИИ КИСЛОГО СОЛЯНОГО ТУМАНА И ХЛОРНОЙ МЕДИ

- 4. МЕТОД ИСПЫТАНИЙ «КОРРОДКОТ»

- 5. МЕТОД ИСПЫТАНИЙ ПРИ ПОВЫШЕННЫХ ЗНАЧЕНИЯХ ОТНОСИТЕЛЬНОЙ ВЛАЖНОСТИ И ТЕМПЕРАТУРЫ БЕЗ КОНДЕНСАЦИИ ВЛАГИ

- 6. МЕТОД ИСПЫТАНИЙ ПРИ ПОВЫШЕННЫХ ЗНАЧЕНИЯХ ОТНОСИТЕЛЬНОЙ ВЛАЖНОСТИ ВОЗДУХА И ТЕМПЕРАТУРЫ С ПЕРИОДИЧЕСКОЙ КОНДЕНСАЦИЕЙ ВЛАГИ

- 7. МЕТОД ИСПЫТАНИЙ ПРИ НЕПРЕРЫВНОМ ВОЗДЕЙСТВИИ СЕРНИСТОГО ГАЗА БЕЗ КОНДЕНСАЦИИ ВЛАГИ

- 8. МЕТОД ИСПЫТАНИЙ ПРИ ПОВЫШЕННЫХ ЗНАЧЕНИЯХ ОТНОСИТЕЛЬНОЙ ВЛАЖНОСТИ И ТЕМПЕРАТУРЫ, ВОЗДЕЙСТВИИ СЕРНИСТОГО ГАЗА И ПЕРИОДИЧЕСКОЙ КОНДЕНСАЦИИ ВЛАГИ

- 9. МЕТОД ИСПЫТАНИЙ ПРИ ПЕРЕМЕННОМ ПОГРУЖЕНИИ В ЭЛЕКТРОЛИТ

- ПРИЛОЖЕНИЕ 1

- Справочное

- МЕТОДЫ ОПРЕДЕЛЕНИЯ ДИСПЕРСНОСТИ И ВОДНОСТИ СОЛЯНОГО ТУМАНА

- ПРИЛОЖЕНИЕ 2

- Обязательное

- МЕТОДЫ ОЦЕНКИ СТЕПЕНИ КОРРОЗИОННОГО ПОРАЖЕНИЯ ПОКРЫТИЙ НА ЧЕРНЫХ МЕТАЛЛАХ

Прибор Зайцева (водность соляного тумана)

Прибор измерения водности соляного тумана В.А.Зайцева.

предназначен для определения водности тумана, получаемого искусственным путем в камерах соляного тумана.

Прибор конструкции В.А. Зайцева, основанный на принципе инерционного осаждения частиц тумана на фильтровальную бумагу, покрытую сухим красящим веществом. Через прибор с помощью насоса прокачивается воздух, содержащий частицы тумана. Капли осаждаясь на фильтровальную бумагу, впитываются ее и растворяя краситель оставляют на бумаге окрашенное пятно. По размерам пятна, пользуясь специальным градуированным графиком и учитывая объем прокаченного воздуха, можно определить водность тумана.

Климатическое оборудование, климатические камеры, лабораторное оборудование, ШЗА, ШВХ

Оборудование НОВОЕ, производство РОССИЯ, +протокол ПЕРВИЧНОЙ АТТЕСТАЦИИ.

Источник

Камеры соляного тумана

Камеры соляного (морского) тумана предназначены для проведения испытаний на коррозионное воздействие в среде соляного тумана при его непрерывном или периодическом распылении. Конструкция камер и система управления позволяет проводить испытания длительностью до 30 суток, воспроизвести процесс коррозии в точности соответствующий процессу, происходящему в реальных условиях эксплуатации. Система подготовки и распыления (очистка, подогрев и увлажнение) позволяют равномерно распределить соляной туман по объёму камеры и добиться его равномерного осаждения на испытуемом изделии.

Камеры позволяют проводить испытания по методам 203.1 203.3 ГОСТ 9.308-85, ГОСТ 20.57.406-81, ГОСТ 9.401-91, ГОСТ 9.719-94 и ГОСТ РВ 20.57.306-98. Специалистами АО «СПЕЦКЛИМАТ» была разработана и изготовлена комбинированная камера тепла, влаги и соляного тумана КСТВ-1,0 позволяющая проводить испытания по методу 1 ГОСТ 9.308-85, и ГОСТ 9.401-91.

- Оптимальное соотношение полезного пространства и занимаемой площади

- Внутренняя поверхность камеры из высококачественной нержавеющей стали

- Роликовые опоры для свободного перемещения камеры

- Система выравнивания давления со специальным фильтром

- Смотровое окно и освещение внутреннего объёма

- В комплект поставки входит прибор В.А. Зайцева для измерения водности соляного тумана

| технические характеристики | КСТ-0,1 | КСТ-0,6 | КСТ-0,8 | КСТ-1,0 | КСТ-3,0 | КСТВ-1,0 |

| Полезный объём (литры) | 100 л. | 600 л. | 800 л. | 1000 л. | 3000 л. | 1000 л. |

| Внутренние габариты ШхВхГ мм. | 600х400х450 | 1200х500х1000 | 1600х500х1000 | 1000х1000х1000 | 1250х2000х1200 | 1000х1200х900 |

| Внешние габариты ШхВхГ | 1070х1180х600 | 1900х1300х1400 | 2300х1400х1300 | 1400х1900х1900 | 1550х2300х2300 | 1400х2000х1900 |

| Диапазон температур | + 27. 65 °С | + 20. +90 °С | ||||

| Диапазон относительной влажности (для КСТВ-1,0) | — | 30%. 98% | ||||

| Точность поддержания температуры/влажности | ± 1 °С | ± 1 °С/± 3% | ||||

| Неравномерность поддержания температуры/влажности | ± 2 °С | ±2 °С/±3% | ||||

| Водность соляного тумана | 2-3 г/м 3 | |||||

| Дисперсность соляного тумана 95% капель | 1-10 мкм | |||||

| Средняя скорость нагрева | 2,0 °С/мин | |||||

| Электропитание | 1Ф | |||||

* Представленные технические характеристики серийного оборудования могут быть изменены (по любым параметрам) в соответствии с техническим заданием Заказчика.

Источник

1. МЕТОД ИСПЫТАНИЙ ПРИ ВОЗДЕЙСТВИИ НЕЙТРАЛЬНОГО СОЛЯНОГО ТУМАНА

1.1. Сущность метода заключается в ускорении коррозионного процесса повышением температуры окружающей среды и введением в атмосферу раствора хлористого натрия.

1.2.1. Требования к образцам, их маркировке — по ГОСТ 9.905-82. Допустимая погрешность при изготовлении образцов ±1 мм.

1.2.3. Количество образцов устанавливают в зависимости от общей продолжительности испытаний, числа промежуточных съемов, количества образцов, снимаемых с испытаний, и количества контрольных образцов.

1.2.4. За вариант принимают совокупность образцов, изготовленных из одного металла или сплава и имеющих одинаковое покрытие, нанесенное по одному технологическому процессу.

От каждого варианта, предназначенного для испытаний, сохраняют контрольные образцы в количестве не менее трех штук, предназначенные для сравнения с образцами, снимаемыми с испытаний.

1.2.5. В установленные программой испытаний сроки от каждого варианта снимают с испытаний не менее трех образцов, в конце испытаний должно остаться не менее трех образцов каждого варианта.

1.2.6. Контрольные образцы и образцы, снятые с испытаний, хранят в условиях, исключающих возникновение или дальнейшее развитие коррозии, например, в эксикаторах с влагопоглотителем .

1 .3.1. Камера тепла и соляного тумана объемом не менее 0,4 м 3 , с автоматическим поддержанием температуры режима, например, типа 12 КСТ-0,4 — 001; КСТ-1, удовлетворяющая следующим требованиям:

внутренние поверхности деталей камеры должны быть изготовлены из коррозионно-стойкого в испытуемой среде материала или должны быть футерованы таким материалом;

конструкция камеры должна позволять создавать в ней однородные условия и давать возможность туману свободно циркулировать вокруг всех изделий.

Не допускается прямое попадание аэрозоля на образцы, стекание конденсата с элементов конструкции камеры на расположенные ниже образцы.

1.3.2. Устройство для подачи и контроля тепла должно поддерживать в месте расположения образцов заданную температуру с погрешностью ±2°С. Допускаются отдельные кратковременные отклонения ±5°С, но не более 15 мин каждые 6 ч работы. Температуру в камере контролируют датчиком, помещенным в камеру на расстоянии не менее 100 мм от стенок.

1.3.3. Центробежный или ультразвуковой аэрозольный аппарат для образования соляного тумана в камере распылением раствора хлористого натрия.

Допускается применение пульверизаторов: увлажненный сжатый воздух, попадаемый в пульверизаторы под давлением от 70 до 170 кПа в зависимости от конструкции сопла, должен соответствовать классам загрязненности 0-4 по ГОСТ 17433-80.

Соляной туман должен обладать дисперсностью 1-10 мкм (95 % капель) и водностью 2-3 г/м 3 . Методы определения дисперсности и водности соляного тумана приведены в справочном приложении 1. Дисперсность и водность тумана не контролируют, если они оговорены в паспорте испытательной камеры.

В камере устанавливают не менее двух сборников: один в непосредственной близости от распыляющего устройства, другой на наибольшем расстоянии от него. Сборники должны быть размещены так, чтобы в них собирался только оседающий соляной туман.

Повторное применение раствора для распыления не допускается.

Допускается применение узкодиапазонной индикаторной бумаги с точностью измерения ±0,1 рН, градуированной электрометрически.

Натрий хлористый по ГОСТ 4233-77, ч.д.а., содержащий примесей не более 0,4%, примеси меди и никеля не допускаются.

Вода дистиллированная по ГОСТ 6709-72 или деионизированная по нормативно-технической документации.

Раствор хлористого натрия концентрацией (50±5) г/дм 3 ; раствор должен быть профильтрован.

Если при 25°С рН приготовленного раствора не определяется значениями от 6,0 до 7,0, необходимо провести анализ воды и (или) соли на соответствие указанным стандартам и, в случае необходимости, заменить их.

1.5. Подготовка к испытаниям

1.5.1. Подготовка образцов — по ГОСТ 9.909-86.

1.5.2. Образцы размещают в камере таким образом, чтобы воздействие тумана на их поверхность было равномерным и капли раствора не стекали на расположенные ниже образцы.

1.5.3. Образцы в камере помещают под углом (

При испытаниях изделий допускается подвешивать их вертикально.

1.5.4. Испытуемые образцы должны занимать не более 15% объема камеры.

1.6.1. Образцы помещают в камеру, которую нагревают до температуры (35±2)°С, и подвергают воздействию соляного тумана.

Допускается помещать образцы в камеру после установления в ней заданной температуры, предварительно нагрев их до температуры, превышающей испытательную на 2-3°С.

Отсчет времени испытаний начинают с момента достижения заданных значений контролируемых параметров режима испытаний. Время промежуточных осмотров и других вынужденных перерывов не включают в общую продолжительность испытаний.

1.6.2. Испытания проводят при непрерывном распылении раствора. При использовании камер с герметичной дверцей распыление раствора допускается проводить в течение 15 мин через каждые 45 мин испытания. Повторное применение раствора не допускается.

Камеру допускается открывать только для периодического кратковременного осмотра испытуемых образцов и пополнения резервуара раствором, если пополнение снаружи невозможно.

1.6.3. Средняя скорость наполнения раствора в каждом сборнике в течение 24 ч должна быть 1-2 см 3 /ч.

рН раствора, собранного в камере, должно быть от 6,5 до 7,2 при 25 °С. Необходимую корректировку рН раствора перед распылением проводят добавлением растворов соляной кислоты или едкого натра.

Перед распылением раствор нагревают до 35 °С для удаления растворенного углекислого газа, если для его приготовления не применялась свежепрокипяченная дистиллированная вода.

1.6.4. Продолжительность испытания устанавливают в программе испытаний в соответствии с требованиями, предъявляемыми к испытуемым образцам. Рекомендуемая продолжительность испытаний 2, 6, 24, 96, 240, 480, 720 ч и т.д.

Не допускается одновременно испытывать образцы, для которых заранее определена продолжительность испытания, с образцами, которые испытывают до появления первых признаков коррозии.

1.6.5. По окончании испытаний образцы извлекают из камеры.

1.7. Обработка результатов испытаний

Показатели коррозии и коррозионной стойкости устанавливают по ГОСТ 9.908-85, оценку степени коррозионного поражения покрытий на черных металлах методами А, В, С по обязательному приложению 2.

1.8. Протокол испытаний — по ГОСТ 9.905-82.

1.9. Требования безопасности

Метеорологические условия, уровни звукового давления и содержание вредных примесей в рабочей зоне помещений для испытаний не должны превышать норм, установленных СН 245-71.

Поверхность образцов перед испытаниями готовят в специально приспособленных вентилируемых помещениях.

Персонал должен быть ознакомлен о степени токсичности применяемых веществ, способах защиты от их воздействия и мерах первой помощи при отравлениях.

В помещении на видном месте должна находиться аптечка с необходимыми медикаментами для оказания первой помощи при несчастных случаях.

Металлический корпус или каркас камеры, а также все электропроводящие части конструкций должны иметь выводы для заземления. Не допускается использовать металлический корпус камеры в качестве второго провода.

Все высоковольтные цепи должны быть оборудованы автоблокирующими устройствами, обеспечивающими соблюдение правил техники безопасности.

Для контроля исправности работы оборудования должна быть предусмотрена световая или звуковая сигнализация с одновременным обесточиванием оборудования, кроме регистрирующего прибора.

Приборы управления работой камеры должны иметь четкие надписи, указывающие их назначение и действие, а также положение управляемых элементов («включено», «выключено» и др.).

Надписи должны быть расположены в непосредственной близости к приборам управления и контроля.

Рукоятки приборов управления и настройки должны быть снабжены фиксаторами .

2. МЕТОД ИСПЫТАНИЙ ПРИ ВОЗДЕЙСТВИИ КИСЛОГО СОЛЯНОГО ТУМАНА

2.1. Сущность метода заключается в ускорении коррозионного процесса повышением температуры окружающей среды и введением в атмосферу кислого раствора хлористого натрия.

2.2. Метод применяют для определения защитных свойств покрытий медь-никель-хром и никель-хром. Допускается применять метод для испытаний металлов и сплавов, например, нержавеющих сталей, алюминия и его сплавов, если известно, что ускорение коррозионного процесса достигается без изменения его механизма.

2.5. Реактивы и растворы — по п. 1.4 с дополнением:

к раствору хлористого натрия концентрацией (50±5) г/дм 3 добавляют ледяную кислоту в количестве, необходимом для получения рН распыляемого раствора, собранного в камере, до 3,1-3,3 при 25 °С. Необходимую корректировку рН проводят добавлением ледяной уксусной кислоты или едкого натра.

2.6. Подготовка к испытаниям — по п. 1.5.

2.7. Проведение испытаний — по п. 1.6.

2.8. Обработка результатов — по п. 1.7.

2.9. Протокол испытаний — по п. 1.8.

2.10. Требования безопасности — по п. 1.9.

3. МЕТОД ИСПЫТАНИЙ ПРИ ВОЗДЕЙСТВИИ КИСЛОГО СОЛЯНОГО ТУМАНА И ХЛОРНОЙ МЕДИ

3.1. Сущность метода заключается в ускорении коррозионного процесса повышением температуры окружающей среды и введением в атмосферу кислого раствора хлористого натрия и двухлористой меди.

3.2. Метод применяют для определения защитных свойств покрытий медь-никель-хром, никель-хром и анодно-окисных покрытий на алюминии и его сплавах.

3.5. Реактивы и растворы — по п. 2.5 с дополнением:

в раствор хлористого натрия перед добавлением ледяной уксусной кислоты прибавляют двухлористую медь до концентрации (0,26±0,2) г/дм 3 .

3.6. Подготовка к испытаниям — по п. 1.5.

3.7. Проведение испытаний — по п. 1.6.

3.8. Обработка результатов — по п. 1.7.

3.9. Протокол испытаний — по п. 1.8.

3.10. Требование безопасности — по п. 1.9.

4. МЕТОД ИСПЫТАНИЙ «КОРРОДКОТ»

4.1. Сущность метода заключается в ускорении коррозионного процесса повышением температуры и относительной влажности в камере и нанесением на поверхность образцов коррозионно агрессивной пасты.

4.2. Метод применяют для определения защитных свойств медь-никель-хромовых и никель-хромовых покрытий на стали и цинковых сплавах.

Паста; готовят способами, приведенными в обязательном приложении 3; хранят в закрытой емкости не более одного дня с момента приготовления.

4.6. Подготовка к испытаниям

4.6.1. Подготовка поверхности образцов перед нанесением пасты по ГОСТ 9.909-86.

4.6.2. Пасту наносят на поверхность образца чистой мягкой кистью круговым движением, в конце — мазками кисти в одном направлении.

Толщина слоя пасты во влажном состоянии должна быть 0,08-0,2 мм.

До помещения образцов в испытательную камеру их высушивают в течение 1 ч на воздухе, не содержащем агрессивных газов и паров, а также металлической пыли, при относительной влажности не более 50 % и температуре 18-25 °С.

4.6.3. Высушенные образцы устанавливают в камере так, чтобы покрытые пастой поверхности образцов не соприкасались между собой, а также с деталями камеры и штатива.

4.7. Испытания проводят при температуре (38±2) °С и относительной влажности воздуха 80-90 % без конденсации влаги.

Продолжительность одного цикла испытания составляет 16 ч, если в программе испытаний не установлен иной срок. По окончании цикла образцы вынимают из камеры и смывают полностью пасту в холодной проточной воде с помощью мягкой щетки или губки.

Перед проведением следующего цикла наносят свежую пасту согласно п. 4.6.

4.8. Обработка результатов — по п. 1.7 с дополнением.

Стальные образцы с покрытиями осматривают до и после удаления пасты с поверхности.

Для более полного выявления коррозионных поражений образцы с удаленной пастой и продуктами коррозии в течение 4 ч подвергают воздействию нейтрального соляного тумана по п. 1 или в течение 24 ч испытывают в камере тепла и влаги при относительной влажности 100 % с конденсацией влаги при температуре (38±2) °С.

4.9. Протокол испытаний — по п. 1.8.

4.10. Требования безопасности — по п. 1.9.

5. МЕТОД ИСПЫТАНИЙ ПРИ ПОВЫШЕННЫХ ЗНАЧЕНИЯХ ОТНОСИТЕЛЬНОЙ ВЛАЖНОСТИ И ТЕМПЕРАТУРЫ БЕЗ КОНДЕНСАЦИИ ВЛАГИ

5.1. Сущность метода заключается в ускорении коррозионного процесса повышением относительной влажности воздуха и температуры без конденсации влаги.

5.3.1. Камера тепла и влаги объемом не менее 0,3 м 3 , с автоматическим поддержанием температурно-влажностного режима, например, типа КТВ-0,4 — 155; КВ-0,4 — 95/70, удовлетворяющая требованиям п. 1.3.1.

Заданную относительную влажность воздуха в камере создают подачей воздуха, увлажненного дистиллированной водой. Не допускается увлажнять воздух с помощью растворов солей и кислот.

Вентиляторы должны обеспечивать циркуляцию воздуха в камере со скоростью не более 1 м/с.

Продолжительность повышения относительной влажности воздуха в камере от влажности окружающей среды до заданной должна быть не более 60 мин.

5.3.2 Устройство для подачи и контроля тепла, удовлетворяющее требованиям п. 1.3.2, должно обеспечивать возможность повышения температуры в камере со скоростью 2 град/мин.

5.5. Подготовка к испытаниям

5.5.1. Подготовка образцов — по ГОСТ 9.909-86.

5.5.2. Образцы в камере подвешивают вертикально на нитях или крючках из полимерных или других неметаллических материалов.

Расстояние между образцами должно быть не менее 20 мм, расстояние от стенок или верхней части камеры — 100 мм, а расстояние от дна камеры — 200 мм.

5.5.3. Испытуемые образцы должны занимать не более 30 % объема камеры.

5.6.1. Образцы помещают в камеру; устанавливают температуру в камере (40±2) °С.

Допускается помещать образцы в камеру после установления в ней заданной температуры, предварительно нагрев их до температуры, превышающей испытательную на 2-3 °С.

5.6.2. Образцы выдерживают в камере при заданной температуре в течение времени, достаточного для их прогрева.

После прогрева образцов до заданной температуры создают относительную влажность воздуха (93±3) %. Значения температуры и относительной влажности воздуха поддерживают постоянными в течение всего времени испытаний.

Продолжительность испытаний — по п. 1.6.4.

5.7. Обработка результатов — по п. 1.7.

5.8. Протокол испытаний — по п. 1.8.

5.9. Требования безопасности — по п. 1.9.

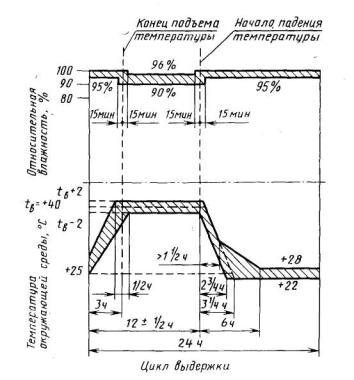

6. МЕТОД ИСПЫТАНИЙ ПРИ ПОВЫШЕННЫХ ЗНАЧЕНИЯХ ОТНОСИТЕЛЬНОЙ ВЛАЖНОСТИ ВОЗДУХА И ТЕМПЕРАТУРЫ С ПЕРИОДИЧЕСКОЙ КОНДЕНСАЦИЕЙ ВЛАГИ

6.1. Сущность метода заключается в ускорении коррозионного процесса повышением относительной влажности воздуха и температуры с периодической конденсацией влаги.

6.5. Подготовка к испытаниям — по п. 5.5.

6.6.1. Испытания являются циклическими с непрерывным следованием циклов продолжительностью 24 ч каждый.

Число циклов устанавливают в программе испытаний.

6.6.2. Каждый цикл состоит из следующих этапов (см. чертеж).

В камере устанавливают температуру (25±2) °С и относительную влажность не менее 95 %. Температуру в камере повышают в течение (3±0,5) ч до (40±2) °С.

В течение этого периода относительная влажность — не менее 95 % за исключением последних 15 мин, в течение которых она должна быть не менее 90 %. На образцах в этот период должна конденсироваться влага.

В камере поддерживают температуру (40±2) °С в течение (12±0,5) ч от начала цикла при относительной влажности (93±3) %, за исключением первых и последних 15 мин, когда она должна быть от 90 до 100 %. В течение последних 15 мин на образцах не должно быть конденсации влаги.

Температуру в камере понижают до (25±3) °С в течение 3-6 ч при относительной влажности не менее 95 %, за исключением первых 15 мин, когда она должна быть не менее 90 %. Скорость снижения температуры в течение первых 1,5 ч должна быть такова, что если бы температура снижалась с этой скоростью до (25±3) °С, указанная температура могла бы быть достигнута за 3 ч±15 мин.

Допускается проводить снижение температуры до (25±3) °С за 3-6 ч без дополнительного требования для первых 1,5 ч, а относительную влажность при этом поддерживать не менее 80%.

Затем в камере поддерживают температуру (25±3) °С и относительную влажность не менее 95 % до конца цикла.

6.7. Обработка результатов — по п. 1.7.

6.8. Протокол испытаний — по п. 1.8.

6.9. Требования безопасности — по п. 1.9.

7. МЕТОД ИСПЫТАНИЙ ПРИ НЕПРЕРЫВНОМ ВОЗДЕЙСТВИИ СЕРНИСТОГО ГАЗА БЕЗ КОНДЕНСАЦИИ ВЛАГИ

7.1. Сущность метода заключается в ускорении коррозионного процесса при воздействии сернистого газа.

7.2.Метод не допускается применять для определения коррозионной стойкости никеля и его сплавов, никелевых покрытий, а также для получения сравнительных данных по защитной способности микротрещинных и микропористых хромовых покрытий.

Метод применяют для испытаний покрытий из драгоценных металлов, исключая серебро и его сплавы.

7.3. Отбор образцов — по п. 1.2, при испытании образцов с покрытиями из драгоценных металлов их форму и размеры оговаривают в программе испытаний.

7.4.1. Испытательная камера с герметичной дверцей, объемом не менее 0,3 м 3 , должна обеспечивать испытательный режим (температуру и относительную влажность испытательной среды, концентрацию сернистого газа) с отклонениями, установленными в настоящем стандарте.

Камера, изготовленная из материалов, стойких к воздействию сернистого газа, должна иметь:

устройство для ввода газа извне, которое расположено на высоте не менее 50 мм от дна камеры и обеспечивает равномерность поступления его, а также не допускает прямое попадание струи газа на образцы;

устройства для отбора проб и удаления отработанного газа из камеры с последующей нейтрализацией его;

устройство для контроля температуры, установленное в верхней части камеры. Его температурный датчик устанавливают в камере на расстоянии 150 мм от верхней части и дверцы и 250 мм от стенки.

Поток газовоздушной смеси в полезном объеме камеры должен обеспечить 3-5-кратный обмен в час.

Заданную относительную влажность воздуха в камере создают подачей воздуха, увлажненного дистиллированной водой.

7.4.3. Газоанализатор типа ГКП-1.

Вода дистиллированная по ГОСТ 6709-72 или деионизированная по нормативно-технической документации.

7.6. Подготовка к испытаниям — по п. 5.5.

Образцы помещают в камеру, в которой устанавливают режимы испытаний:

относительную влажность — (75±5) %;

концентрацию сернистого газа- (75±15) мг/м 3 .

Сернистый газ вводят в камеру сразу после установления заданных значений температуры и относительной влажности.

Концентрацию сернистого газа поддерживают постоянной и контролируют непрерывно с помощью газоанализатора или один раз в сутки в соответствии со справочным приложением 4.

7.8. Обработка результатов — по п. 1.7.

7.9. Протокол испытаний — по п. 1.8.

7.10. Требования безопасности — по п. 1.9.

8. МЕТОД ИСПЫТАНИЙ ПРИ ПОВЫШЕННЫХ ЗНАЧЕНИЯХ ОТНОСИТЕЛЬНОЙ ВЛАЖНОСТИ И ТЕМПЕРАТУРЫ, ВОЗДЕЙСТВИИ СЕРНИСТОГО ГАЗА И ПЕРИОДИЧЕСКОЙ КОНДЕНСАЦИИ ВЛАГИ

8.1. Сущность метода заключается в ускорении коррозионного процесса повышением относительной влажности воздуха и температуры при воздействии сернистого газа с периодической конденсацией влаги.

8.2. Ограничение метода — по п. 7.2.

Не допускается стекание конденсата с элементов конструкции камеры на расположенные ниже образцы.

При испытаниях допускается применять камеру, конструкция которой приведена в рекомендуемом приложении 5.

8.6. Подготовка к испытаниям — по п. 5.5 с дополнением: плоские образцы в камере помещают под углом (15±2) °С к вертикали испытуемой поверхностью вверх.

8.7.1. Испытания являются циклическими с непрерывным исследованием циклов по первому или второму режимам. Продолжительность цикла составляет 24 ч от начала нагрева закрытой камеры.

Первый режим: после ввода сернистого газа камеру нагревают в течение 90 мин до температуры (40±2) °С и поддерживают эту температуру постоянной во время испытаний. По истечении 24 ч нагрев выключают, камеру открывают, воду из бани сливают.

Второй режим: после ввода сернистого газа камеру нагревают в течение 90 мин до температуры (40±2) °С и поддерживают эту температуру в течение 8 ч. Камеру открывают, сливают воду из бани и извлеченные образцы выдерживают в течение 16 ч при температуре помещения и относительной влажности воздуха не более 75 %.

8.7.2. К началу каждого цикла в водяную баню на дно камеры наливают установленное в программе испытаний количество воды, камеру плотно закрывают. Затем в камеру вводят (2±0,2) г/м 3 сернистого газа.

8.7.3. Операции по п. 8.7.2 при повторении цикла необходимо проводить в течение 30 мин.

Перерывы при проведении испытания продолжительностью более 2 ч отмечают в протоколе испытаний.

8.8. Обработка результатов — по п. 1.7.

8.9. Протокол испытаний — по п. 1.8.

8.10. Требования безопасности — по п. 1.9.

9. МЕТОД ИСПЫТАНИЙ ПРИ ПЕРЕМЕННОМ ПОГРУЖЕНИИ В ЭЛЕКТРОЛИТ

9.1. Сущность метода заключается в ускорении коррозионного процесса чередованием погружения образцов в электролит и высушивания их на воздухе.

Установка типа «коррозионное колесо» или «штоковое коромысло», состоящая из ванны с электролитом и механизма, осуществляющего попеременное погружение в электролит и подъем установленных на нем образцов. Конструкция установки должна обеспечивать полное погружение образцов в электролит в вертикальном положении.

Допускается применение установок других конструкций, отвечающих требованиям настоящего стандарта.

Вода дистиллированная по ГОСТ 6709-72 или деионизированная по нормативно-технической документации.

Раствор хлористого натрия концентрацией (30±3) г/дм 3 .

9.5. Подготовка к испытаниям

9.5.1. Подготовка образцов — по ГОСТ 9.909-86.

9.5.2. Установку располагают в помещении с температурой (25±10) °С и относительной влажностью 45-80 %, если в программе испытаний не установлено иное.

9.5.3. В установке образцы закрепляют вертикально.

9.5.4. Объем электролита в ванне устанавливают в зависимости от площади поверхности образцов из расчета 30-50 см 3 электролита на 1 см 2 .

9.6.1. Образцы периодически погружают в электролит. Продолжительность пребывания образцов в растворе 10 мин, на воздухе 50 мин. Во время вынужденных перерывов в испытаниях образцы должны находиться на воздухе.

9.6.2. Смену раствора проводят каждые 15 сут испытаний. При быстром загрязнении раствора продуктами коррозии допускаются другие сроки замены раствора.

9.6.3. Уровень электролита в ванне должен поддерживаться постоянным в процессе испытаний добавлением дистиллированной воды автоматически или вручную.

9.7. Обработка результатов — по п. 1.7.

9.8. Протокол испытаний — по п. 1.8.

9.9. Требования безопасности — по п. 1.9.

ПРИЛОЖЕНИЕ 1

Справочное

МЕТОДЫ ОПРЕДЕЛЕНИЯ ДИСПЕРСНОСТИ И ВОДНОСТИ СОЛЯНОГО ТУМАНА

1. Определение дисперсности соляного тумана методом микрофотографирования

Пробы тумана берут путем естественного осаждения капелек на предметное стекло, помещенное в середине камеры. На поверхность стекла наносят смесь трансформаторного масла с вазелином и выдерживают его в камере около 30 с при работающем устройстве для распыления раствора. Затем стекло с осевшими на него капельками тумана фотографируют через микроскоп, причем делают 3-5 снимков в разных местах пробы.

Полученное негативное изображение проектируют с помощью диапроектора или фотоувеличителя на экран с миллиметровой сеткой по числу делений сетки экрана, укладывающихся в диаметре изображения капли, находят размер данной капли в микронах.

Цену деления сетки экрана определяют согласно шкале делений объект — микрометр, заснятой при том же увеличении, что и капли.

2. Определение водности соляного тумана

Водность определяют прибором Зайцева, работающем на принципе инерционного осаждения капель соляного тумана на специальную фильтровальную бумагу, смазанную красящим веществом. При просасывании определенного объема воздуха, содержащего туман, на фильтровальной бумаге образуется пятно, по размеру которого с помощью градуированных таблиц определяют содержание влаги в единице объема.

ПРИЛОЖЕНИЕ 2

Обязательное

МЕТОДЫ ОЦЕНКИ СТЕПЕНИ КОРРОЗИОННОГО ПОРАЖЕНИЯ ПОКРЫТИЙ НА ЧЕРНЫХ МЕТАЛЛАХ

1.1. Метод заключается в пересечении поверхности образца параллельными линиями, расположенными на одинаковом расстоянии друг от друга, и подсчете отношения суммарной длины отрезков, приходящихся на пятна ржавчины, к общей сумме длин всех линий на поверхности образца.

1.2. Оценку проводят на плоских образцах по п. 1.2 настоящего стандарта.

1.3. Перед оценкой поверхность образца промывают с помощью мягкой щетки в теплой воде с добавленными в нес моющими средствами, например, ТМС-31, МЛ-51, МЛ-52 и др.

Допускается проводить оценку на образцах без предварительной обработки.

1.3.1. Поверхность образцов с покрытием вида медь-никель-хром допускается обрабатывать в 1 %-ном растворе соляной кислоты с последующей промывкой в холодной воде.

Для выявления ржавчины, в случае ее исчезновения в результате указанной обработки, образцы испытывают в течение одних суток по методу разд. 6 настоящего стандарта, после чего проводят оценку.

1.4. Поверхность образца пересекают параллельными линиями на расстоянии не менее 1 мм и не более 5 мм в зависимости от размеров преобладающих пятен ржавчины и проводят измерения с погрешностью ±0,5 мм.

1.5. Степень поражения ( XА ) в процентах вычисляют по формуле

где nA — сумма длин отрезков, приходящихся на пятна ржавчины, мм;

NA — сумма длин всех линий на поверхности образца, мм.

1.6. Показатель коррозии выражают в баллах в соответствии с табл. 1, перед численным значением которого указывают условное обозначение метода оценки по настоящему ст андарту.

Источник