- Портативный измеритель GASGLASS V2 — Анализатор газонаполнения стеклопакетов для дверей и окон

- Прибор для измерения аргона в стеклопакетах

- Замер газа в стеклопакете – новые возможности

- Замер газа в стеклопакете на сборочной линии

- Новая технология замера газа в стеклопакете

- Sparklike Laser газоанализатор прошел тестирование в институте ift Rosenheim

- Использование инертного газа в стеклопакете

Портативный измеритель GASGLASS V2 — Анализатор газонаполнения стеклопакетов для дверей и окон

УЛУЧШЕННЫЕ ПОЛЬЗОВАТЕЛЬСКИЕ ХАРАКТЕРИСТИКИ

Усовершенствованная воспроизводимость измерений нового датчика обеспечивает более эффективное наблюдение за качеством искры. Ситуации, когда искра не проникает в стеклопакет при измерениях, четко определены. Также определены уровни фоновой подсветки, которые могут повлиять на точность и надежность результатов измерений.

Новый датчик с большой долей вероятности может обнаруживать ситуации, располагающие к допущению ошибки, настолько же точно устройство может выявлять погрешности оператора, управляющего устройством.

Помимо того, что устройство сообщает о погрешностях, оно также предлагает различные варианты исправления ошибок, допущенных при измерениях, например, может порекомендовать уменьшить фоновое излучение.

Прочие усовершенствования

Установка даты и времени теперь осуществляется через меню, без подключения устройства к компьютеру.

Клавиша кодирования эффективнее реагирует на прокручивание.

Индикация дисплея происходит правильно после изменения контрастности.

Добавлена функция проверки датчика, которая позволяет отправлять подробную информацию в центр технической поддержки компании Sparklike в случае предполагаемой неисправности.

Добавлен загрузочный логотип.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Источник

Прибор для измерения аргона в стеклопакетах

НОВЫЙ МЕТОД ОПРЕДЕЛЕНИЯ ОБЪЕМА СОДЕРЖАНИЯ АРГОНА В СТЕКЛОПАКЕТАХ или ОСТОРОЖНО. Заполнение стеклопакетов инертными газами (аргон, криптон, ксенон) позволяет существенно повысить сопротивление теплопередаче светопрозрачной конструкции. Особенно актуально это для современных стеклопакетов, в которых одно из стекол имеет теплоотражающее покрытие. Действительно, если заполнить межстекольное пространство стеклопакета инертным газом (в дальнейшем мы будем говорить только про аргон – криптон, конечно, более эффективен, но его стоимость зашкаливает. Про ксенон даже подумать страшно!), возможно повысить сопротивление теплопередаче стеклопакетов с обычными прозрачными стеклами на 3-5%, а конструкций, в которых установлено по крайней мере одно стекло с теплоотражающим покрытием – на 9 –15% [1]. При том, что стоимость заполнения стеклопакетов аргоном практически нулевая, данный метод улучшения теплотехнических характеристик стеклопакетов стал довольно популярным.

к.т.н. А.Спиридонов

(Ассоциация производителей энергоэффективных окон – АПРОК),

к.ф.-м.н. М.Спиридонов

(Институт Общей Физики РАН)

В соответствии с введенным в действие с 01 января 2001 г. ГОСТ 24866-99 «Стеклопакеты клееные строительного назначения. Технические условия» [2], «объем заполнения стеклопакетов газом должен составлять не менее 90% объема межстекольного пространства стеклопакета» (п.4.1. .

Помимо повышения сопротивления теплопередаче стеклопакета, введение в межстекольное пространство инертных газов позволяет снизить вероятность появления конденсата внутри стеклопакета, а также незначительно повысить его звукоизолирующие свойства.

Предложенные в уже упомянутом ГОСТе и применяемые в мире в настоящее время методы измерения концентрации аргона внутри стеклопакета недостаточно точны, ненадежны и требуют значительного времени для проведения испытаний. Кроме того, эти методы (включая оборудование для проведения Рамановской спектроскопии [3]) очень дороги и не могут быть использованы при проведении измерений газонаполнения стеклопакетов на линии по производству стеклопакетов или оценки качества стеклопакетов, установленных в светопрозрачных конструкциях в «полевых условиях», т.е. в построечных условиях.

Начиная с 1 июля 2002 г. вводятся обязательные периодические испытания стеклопакетов на объем заполнения инертным газом. Согласно п.6.16 упомянутого ГОСТа [2], сущность метода испытаний состоит в определении концентрации кислорода внутри стеклопакета. Для проведения испытаний используются специальные газоанализаторы. Фактически, предложенный метод оценки концентрации аргона в стеклопакетах предполагает разрушение образцов. Несмотря на то, что в соответствии с табл.5 ГОСТа [2], периодичность подобных испытаний не более одного раза в год, стоимость рекомендованного в ГОСТе оборудования достаточно велика.

Аналогичные разработки были начаты и в России на базе Института Общей Физики Российской Академии Наук в 2000 г. В настоящее время прибор для оценки объема газонаполнения в межстекольном пространстве стеклопакетов «МАСС 2002» создан и прошел предварительные испытания. Для массового производства приборов на базе Ассоциации производителей энергоэффективных окон (АПРОК) создается специальное ООО «АПРОК – МАСС». Оценка потребности отечественных производителей в приборах по оценке объема заполнения стеклопакетов аргонов инертными газами была проведена АПРОК в 2002г. и составляет по нашим данным около 150 приборов в год. Стоимость прибора МАСС при производстве 5 шт. в месяц – это должно произойти в ноябре с.г. – будет составлять 4 000 долларов США.

В последние годы проблема оценки объема газонаполнения стала одной из основных при производстве стеклопакетов. Работы по созданию необходимых для оценки газонаполнения приборов проводятся в Европе и США. Одним из удачных решений данной проблемы стала разработка финской фирмы “Sparklike” [4]. Прибор этой фирмы, разработанный в 2000 г., стоит более 10 тыс. долларов США и уже принят рядом ведущих американских фирм – производителей стеклопакетов. К недостаткам этого прибора следует отнести влияние теплоотражающих покрытий на результаты измерений. Кроме того, данный прибор не способен измерять концентрацию аргона ниже 50%.

теплоотражающие покрытия стекол не должны влиять на результаты измерений;

При постановке задачи по разработке прибора МАСС-2002 для измерения объема заполнения межстекольного пространства стеклопакетов инертным газом было предложено, чтобы прибор и методика измерения удовлетворяли следующим основным требованиям:

процесс измерения должен быть неразрушающим;

точность измерения концентрации аргона в межстекольном пространстве должна быть не хуже 2%;

время одного измерения не должно превышать 30 секунд;

Для решения поставленных задач было предложено использовать методику диодной лазерной спектроскопии для измерения концентрации аргона внутри стеклопакета [5]. Как известно, при производстве стеклопакетов они должны заполняются аргоном путем их продувки и замещения воздуха аргоном. Стандартный уровень заполнения составляет более 90% (90% аргона и 10% воздуха).

прибор должен работать как в производственных, так и в «полевых» условиях. Производственные измерения должны производиться на линии по производству стеклопакетов с выдачей протокола по каждому стеклопакету. «Полевые» измерения необходимы для контроля установленных стеклопакетов, поскольку через несколько лет эксплуатации концентрация аргона может существенно уменьшиться, что может потребовать замены стеклопакета, несоответствующего зафиксированным в задании теплотехническим характеристикам.

Рис. Принцип работы газоанализатора на основе диодных лазеров

Принцип работы предложенного нами газоанализатора на основе диодных лазеров состоит в следующем. Коллимированный луч диодного лазера (ДЛ) проходит через оцениваемый стеклопакет, частота (длина волны) ДЛ периодически перестраивается в пределах узкого спектрального диапазона в области одной из линий поглощения исследуемого газа. Типичное время перестройки ДЛ составляет около 1 мсек, частота повторения — около 100 Гц. При этом регистрируется следующий спектр поглощения:

Концентрация исследуемого газа определяется из выражения ( :

L — длина оптического пути (двойная толщина стеклопакета в cм;

где:

K — коэффициент поглощения, являющийся характеристикой необходимой спектральной линии;

DI — поглощенная интенсивность излучения ДЛ

Io — полная интенсивность излучения ДЛ;

Если линия поглощения очень слабая (т.е. I0 >> DI), то приведенное выше выражение упрощается, и концентрация исследуемого газа определяется в соответствии с ( :

Однако, после того как стеклопакет заполняется аргоном, газ внутри стеклопакета является смесью аргона и воздуха, а воздух содержит около 20% кислорода. Таким образом, если измерить концентрацию кислорода внутри стеклопакета, то концентрация аргона может быть легко вычислена в соответствии с ( :

Аргон является атомарным газом и имеет только электронные спектры без колебательной и вращательной структуры. Спектральный переход на самый нижний электронный уровень аргона имеет длину волны около 110 нм, т.е. находится в вакуумной ультрафиолетовой области спектра. Ни стекло, ни воздух непрозрачны в этой области, таким образом, концентрация аргона внутри стеклопакета не может быть измерена оптическими методами непосредственно.

где:

N[Ar] — концентрация аргона;

N[O2] — измеренная концентрация кислорода.

Рис Спектр молекулярного кислорода в области 760 nm.

Молекулярный кислород имеет достаточно сильный спектр поглощения в области 760 нм (рис. . Хотя коэффициент поглощения достаточно велик, длина оптического пути в случае испытания стеклопакетов достаточно мала (около 7 см), и регистрируемое относительное поглощение(DI/I будет составлять около 10-5.

Видно, что сечение поглощения для самых сильных линий молекулярного кислорода в области 760 нм составляет около 10-23 см2 /мол. Для того, чтобы вычислить интегральную интенсивность линии, эту величину нужно умножить на число Лошмидта (2.6*1019, число молекул в 1 см3 при атмосферном давлении при комнатной температуре). Таким образом, интегральная интенсивность Aint линии определяется в соответствии с ( :

Затем, учитывая лоренцовский коэффициент ударного уширения молекулярного кислорода, равный g=0.052 см-1/атм, можно вычислить коэффициент поглощения в центре спектральной линии Acent в соответствии с ( :

В соответствии с ( можно оценить относительное поглощение (DI/I кислорода внутри стеклопакета при стандартных условиях заполнения его аргоном:

Кроме того, необходимо учесть относительную концентрацию кислорода внутри стеклопакета и длину оптического пути в используемой схеме измерений. Если мы предполагаем, что стандартный уровень заполнения стеклопакета аргоном составляет 90%, то концентрация остаточного кислорода составит 2% (D=0.0 . Длина оптического пути L в предлагаемой схеме измерений составляет около 4-7 см при условии, что расстояние между стеклами в однокамерном стеклопакете не превышает 20 мм, а в двухкамерном – 16 мм (рис. .

В настоящее время предел определения относительного поглощения методами диодной лазерной спектроскопии составляет около 3*10-6, т.е. при использовании приведенной схемы измерений точность определения кислорода составляет 3*10-6 / 1.5*10-4 = 2%. Поскольку содержание аргона составляет около 90%, то, вообще говоря, это означает, что точность определения концентрации аргона будет примерно в 10 раз лучше, т.е. около 0,2 %.

В приведенной оптической схеме разработанного нами прибора МАСС – 2002 в настоящий момент используется дополнительное плоское зеркало для отражения лазерного луча от противоположной стороны стеклопакета. Вообще говоря, без этого зеркала можно обойтись, что значительно упростит эксплуатацию прибора. В этом случае для оценки объема заполнения стеклопакетов инертным газом будет использоваться луч, отраженный от дальнего стекла стеклопакета. Следует иметь в виду, что от поверхности стекла отражается только 3-5% излучения, и в такой схеме ужесточаются требования к чувствительности системы регистрации оптического сигнала. Усовершенствование прибора МАСС – 2002 будет проведено в течение этого года.

Рис. Оптическая схема газоанализатора на основе диодных лазеров для измерения остаточного кислорода внутри стеклопакета

На сегодняшний (июль 2002г.) день подготовлены предложения для внесения изменений в п.6.16 ГОСТ 24866-99 «Стеклопакеты клееные строительного назначения. Технические условия», которые переданы в Госстрой РФ и Государственный институт стекла для согласования. Демонстрация работы прибора для «широкой общественности» предполагается в начале сентября 2002 г. Желающие участвовать в демонстрационных испытаниях могут отправить заявки по адресу:

Прибор МАСС – 2002 вполне может использоваться и в «полевых» условиях, поскольку он достаточно компактен (приблизительные размеры оптического блока 5х5х10 см, масса 1 кг) и может питаться от батарей при потребляемой мощности около 20 W, не считая мощности, потребляемой портативным компьютером, который в обязательном порядке входит в комплект прибора. Кстати, указанная выше стоимость МАСС-2002 дана с учетом стоимости портативного компьютера.

Ассоциация производителей энергоэффективных окон (АПРОК) заинтересована в участии производителей стеклопакетов в долевом финансировании производства приборов МАСС-200 Все предложения просим направлять по тому же электронному адресу.

Glass Products For Windows and Doors. New Technical Information. Cardinal IG, 2000.

М.Мурадян, М.Саркисов, А.Спиридонов, А.Морозов «Некоторые новые тенденции развития производства современных стеклопакетов», Бюл. «Окна и Двери», №3 (4 , 2001.

ГОСТ 24866-99 «Стеклопакеты клееные строительного назначения. Технические условия», 2001

GasGlass-1000 Technical specifications, Sparklike Ltd., Helsinki, Finland.

Glass Processing Days. Tampere, 2001.

Источник

Замер газа в стеклопакете – новые возможности

Замер газа в стеклопакете непосредственно на производственной линии стал возможен благодаря новому газоанализатору. Подробности в материале ОКНА МЕДИА.

Замер газа в стеклопакете на сборочной линии

Финская компания Sparklike Oy, специализирующаяся на разработке и производстве приборов и оборудования для замера объема инертного газа в стеклопакетах, выпустила газоанализатор Sparklike Lazer Online, позволяющий определять концентрацию аргона и криптона в однокамерном и двухкамерном стеклопакетах после заполнения непосредственно на сборочной линии без нарушения целостности собранного стеклопакета и без прямого контакта с газом.

Новая технология замера газа в стеклопакете

Действие прибора основано на запатентованной лазерной технологии Sparklike (TDLAS – Tuneable Dode Laser Absorption Spectroscopy), производящей замеры кислорода в камере стеклопакета, преобразуя результаты в количество содержащегося аргона, криптона или другого закаченного инертного газа. Для определения концентрации газа в камере стеклопакета лазерный луч проходит через первое стекло и отражается от поверхности второго стекла. При двухкамерном стеклопакете луч проходит через два стекла и отражается от поверхности третьего стекла.

Для корректных показателей (фокусировки луча в правильную точку измерения) сначала измеряется толщина камер и стеклопакета. Для этой цели замеряется путь прохождения луча через камеру и отражение его от поверхности стекла.

Время измерения в однокамерном стеклопакете составляет 9 секунд, в двухкамерном – 15 секунд. Продолжительность замера не превышает такта производственной линии, не замедляя ее работу.

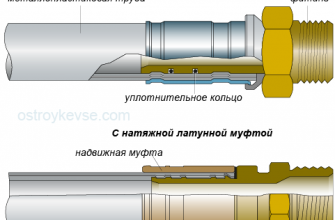

Устройство измерительного оборудования

Измерительный модуль состоит из трех частей:

- основной блок (500х350х132 мм, вес 16 кг);

- измерительная головка (200х90х350 мм, 6 кг);

- 10,1-дюймовый сенсорный экран.

Система работает на собственном программном обеспечении Laser, которое запускается в операционной системе Windows 10 IoT Enterprise. На сегодняшний день для работы доступны английский, немецкий и французский языки, в планах выпуск русифицированной версии.

Sparklike Laser газоанализатор прошел тестирование в институте ift Rosenheim

Измерительное оборудование прошло испытание в лаборатории ift Rosenheim. Тесты проводились на 13 образцах стеклопакетов, заполненных аргоном, различной конструкции: однокамерные, двухкамерные, с прозрачным стеклом, стеклом с покрытием, ламинированным стеклом.

Использование инертного газа в стеклопакете

Потери тепла в стеклопакете протекают тремя способами:

- тепловое излучение стекла наиболее влияет на общие характеристики стеклопакета;

- конвекция газовоздушного пространства в камерах стеклопакета влияет как на общие характеристики стеклопакета, так и на температурный режим краевой зоны, особенно важно – в нижней, самой проблемной зоне;

- теплопроводность по дистанционным рамкам, герметикам изоляционных слоев и, в меньшей степени, газа межстекольного пространства.

Использование инертных газов (аргон, криптон, смеси газов и т. д.) позволяет уменьшить конвекционные потери в стеклопакете. К примеру, в двухкамерном стеклопакете с формулой 4-10-4-10-4 (ширина 32 мм) использование в камерах стеклопакета аргона вместо воздуха позволяет повысить теплотехнические свойства стеклопакета на 9%. При использовании криптона улучшение составляет более 20%.

Использование нового газоанализатора в общей схеме производства стеклопакетов позволяет быстро и точно измерять объем заполнения инертным газом межстекольного пространства. Причем, этот замер не требует введения внутрь стеклопакета измерительных датчиков, нарушая герметичность конструкции. Особую важность это оборудование представляет для высокопроизводительных поточных линий, где процесс производства стеклопакетов максимально автоматизирован, и заполнение газом происходит в автоматическом сборочном прессе в газовой среде. После сборки в этом прессе в рабочем цикле сборки стеклопакет поступает на робот-герметизатор и проверить концентрацию газа при помощи введения щупа-датчика внутрь стеклопакета не представляется возможным. Большим плюсом является то, что время замера газа не превышает рабочего такта линии, что не тормозит рабочий процесс. А самое главное – газоанализатор позволяет производить замеры с большой степенью точности, гарантируя высокий уровень контроля качества выпускаемой продукции.

Для приобретения: +7 (495) 740-80-59

Источник