- Специальные ультразвуковые преобразователи

- Ультразвуковые преобразователи с переменным углом ввода

- Наклонные ультразвуковые преобразователи с фиксирующей кареткой

- Ультразвуковой преобразователь для контроля сварных швов строительной арматуры

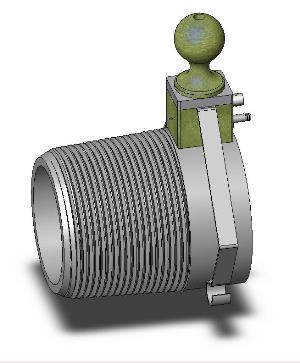

- Ультразвуковые преобразователи для контроля утяжеленных бурильных труб

- Специализированные ультразвуковые преобразователи для контроля сварного шва и резьбовой части бурильных труб

- Низкочастотные иммерсионные преобразователи

- Преобразователи применяемые для уз контроля бурильных труб

- 1 ОБЩИЕ ПОЛОЖЕНИЯ

- 2 АППАРАТУРА

- 3 ПОДГОТОВКА К КОНТРОЛЮ

- Вопросы-ответы УК 6.1-6.3. Какая должна быть глубина, согласно гост р 5220304, у ио типа риски прямоугольного профиля в соп, используемого для настройки чувствительности уз контроля бесшовных труб, муфтовых заготовок и тела электросварных труб для всех групп прочности (на внутренней поверхности)

Специальные ультразвуковые преобразователи

Ниже представлена информация об ультразвуковых преобразователях, которые используются в нестандартных методиках контроля изделий.

Ультразвуковые преобразователи с переменным углом ввода

|

|

Наклонные ультразвуковые преобразователи с фиксирующей кареткой

|

|

Ультразвуковой преобразователь для контроля сварных швов строительной арматуры

|

|

Ультразвуковые преобразователи для контроля утяжеленных бурильных труб

|

|

Специализированные ультразвуковые преобразователи для контроля сварного шва и резьбовой части бурильных труб

|

|

Низкочастотные иммерсионные преобразователи

|

| Название | Какая должна быть глубина, согласно гост р 5220304, у ио типа риски прямоугольного профиля в соп, используемого для настройки чувствительности уз контроля бесшовных труб, муфтовых заготовок и тела электросварных труб для всех групп прочности (на внутренней поверхности) |

| Дата | 19.11.2021 |

| Размер | 34.31 Kb. |

| Формат файла |  |

| Имя файла | Вопросы-ответы УК 6.1-6.3.docx |

| Тип | Документы #276223 |

С этим файлом связано 2 файл(ов). Среди них: тест.docx, УК Общий.doc. С этим файлом связано 2 файл(ов). Среди них: тест.docx, УК Общий.doc.  Показать все связанные файлы Подборка по базе: Подходы к управлению природопользованием Управление природопольз, Сколько битов может быть в байте.doc, Пильюччи Массимо Как быть стоиком — www.kitobz.com.pdf, Кем хочу быть.docx, Вы любите быть в центре внимания.docx, Глобальные проблемы по книге «Быть или не быть человечеству».doc, МОЖЕТ ЛИ ПРЕСТУПЛЕНИЕ БЫТЬ ВЫНУЖДЕННЫМ.docx, Легко ли быть журналистом.docx, Эссе на тему что значит быть русским в нынешнее время.docx, Что мешает быть счастливыми героям рассказа Чехова О любви сочин Показать все связанные файлы Подборка по базе: Подходы к управлению природопользованием Управление природопольз, Сколько битов может быть в байте.doc, Пильюччи Массимо Как быть стоиком — www.kitobz.com.pdf, Кем хочу быть.docx, Вы любите быть в центре внимания.docx, Глобальные проблемы по книге «Быть или не быть человечеству».doc, МОЖЕТ ЛИ ПРЕСТУПЛЕНИЕ БЫТЬ ВЫНУЖДЕННЫМ.docx, Легко ли быть журналистом.docx, Эссе на тему что значит быть русским в нынешнее время.docx, Что мешает быть счастливыми героям рассказа Чехова О любви сочин Какая должна быть глубина, согласно ГОСТ Р 52203-04, у ИО типа риски прямоугольного профиля в СОП, используемого для настройки чувствительности УЗ контроля бесшовных труб, муфтовых заготовок и тела электросварных труб для всех групп прочности (на внутренней поверхности)?

Какие места бурильных труб (ГОСТ 631-75) подлежат УЗ контролю?

Кто несет ответственность за выполнение дефектоскопистами требований безопасности при производстве работ по НК на буровой?

Что из перечисленного не запрещается при проведении работ на буровой?

Кому следует немедленно сообщить при выявлении дефектов, угрожающих безопасности ведения дальнейших работ?

Для УЗ контроля машинных ключей на предмет выявления дефектов типа расслоений, флокенов, пористости, неметаллических включений применяется:

Участки штропов, подлежащие обязательному контролю:

Стандартный образец для настройки чувствительности контроля резьбовой части бурильных труб типа 3 и 4 имеет:

Измерение условной протяженности дефекта определятся длиной зоны перемещения ПЭП по наружной поверхности трубы, в пределах которой импульс от дефекта изменяется от максимального значения до уровня:

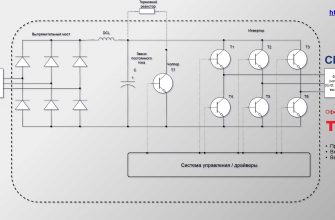

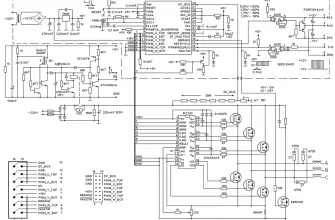

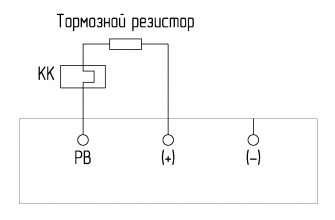

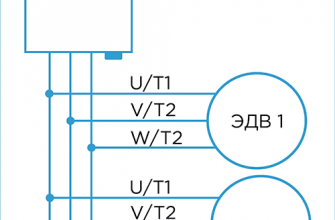

Преобразователи, применяемые для УЗ контроля бурильных труб:

Кто производит подключение (отключение) от электросети и заземление УЗ аппаратуры?

Чувствительность метода при УЗ контроле высаженных концов бурильных труб определяется дефектом, эквивалентным по своей отражающей способности:

Когда, согласно ГОСТ Р 52203-04, проводят УЗ контроль труб и муфтовых заготовок?

Размеры риски для настройки чувствительности УЗ контроля бурильных труб:

Контроль изгибов штропов проводится с целью обнаружения:

Типы стандартных образцов при УЗ контроле бурового инструмента:

Для УЗ контроля сварных швов штропов применяют преобразователи:

При контроле сварного шва штропов глубина прозвучивания принимается равной:

Дефекты, сигнал от которых превышает полученный при настройке на испытательном образце сигнал дефектоскопа, согласно ГОСТ Р 52203-04, считаются:

На какой длине, согласно ТУ 14-3Р-30, проводится УЗ контроль концов труб на отсутствие расслоений на этих участках и торцах труб?

Через какое время необходимо производить смену дефектоскописта, работающего у бурильной колонны?

Какой вид контроля, согласно ТУ 14-3Р-30, проводится не реже 1 раза в год представителями потребителя совместно со службами изготовителя?

Минимальные размеры дефекта, который может быть обнаружен при УЗ контроле бурильных труб в месте их деформации клиновыми захватами, составляют:

Зона продольного перемещения преобразователя относительно сварного шва при контроле штропов составляет:

Методы неразрушающего контроля штропов и машинных ключей:

Для УЗ контроля элеваторов применяют ПЭП:

Какая должна быть глубина, согласно ГОСТ Р 52203-04, у ИО типа риски прямоугольного профиля в СОП, используемого для настройки чувствительности УЗ контроля сварного шва электросварных труб для всех групп прочности, кроме Рс (на наружной и внутренней поверхности)?

Какова периодичность НК узлов и деталей спуско-подъемного бурового оборудования?

При контроле бурильных труб в зоне работы пневматических клиньев ротора выявляются:

Настройку чувствительности при УЗ контроле машинных ключей производят по образцу:

У кого необходимо получить разрешение на проведение работ по НК при приезде на буровую?

Каким методом, согласно ГОСТ Р 52203-04, следует проводить НК сварного шва и концов электросварных труб?

Чем определяется периодичность НК элементов бурильной колонны?

Перед каждым выездом на буровую обслуживающему персоналу необходимо проверить состояние УЗ аппаратуры и убедиться в ее исправности, для чего:

Каким методом, согласно ГОСТ Р 52203-04, следует проводить НК тела труб (в т. ч. электросварных) и муфтовых заготовок?

Кому следует немедленно сообщить при выявлении дефектов, угрожающих безопасности ведения дальнейших работ?

Какие места, контролируемые методами НК, относятся к машинным ключам для бурильных и обсадных труб?

Какая, согласно ТУ 14-3Р-30, должна быть длина искусственного дефекта в виде риски прямоугольного профиля на испытательном образце для настройки чувствительности УЗ контроля?

Какие работы разрешается производить дефектоскописту вблизи бурильной (обсадной) колонны при ее спуске и подъеме?

Какие зоны элеваторов для бурильных и обсадных труб проверяются только ультразвуковым методом?

Настройка чувствительности аппаратуры при контроле бурильных труб в месте их деформации клиновыми захватами производится с помощью СО, которые имеют в зоне контроля:

4 один искусственный дефект глубиной 10% от толщины стенки на расстоянии 1200 мм от замкового соединения. Источник |