Неисправности технических термометров

Время от времени на производстве вы будете сталкиваться с ситуациями, когда приборы выходят из строя или выдают ложные показания. В таких случаях требуется провести тестирование и, если потребуется, замену оборудования.

Причины неисправностей жидкостных термометров

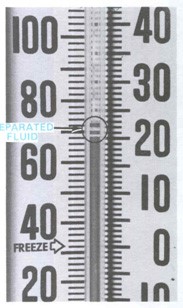

Если ртутный жидкостной термометр подвергается излишней тряске и вибрации, то возможно, что произойдет разделение ртути в капиллярной трубке.

Так как трудно получить точные показания с помощью термометра, у которого ртуть разделилась, и очень сложно починить такой термометр, то обычно такие термометры подлежат замене.

Если жидкостной термометр с подвижной шкалой дает немного неточные показания, то возможно, что шкалу термометра необходимо подрегулировать. Регулировка производится ослаблением винтов термометра, и перемещением шкалы вверх или вниз, пока показания термометра не будут такими же, как и у контрольного термометра. После этого винты затягиваются.

Причины неисправностей биметаллических термометров

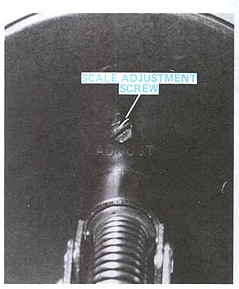

Биметаллические термометры могут давать неточные показания потому что их шкалы находятся в неправильном положении. Некоторые биметаллические термометры имеют маленькие винты регулировки шкалы, расположенные на корпусе позади.

Не все биметаллические термометры имеют винты сзади. У некоторых термометров этот винт находится спереди, а некоторые не имеют его вообще. Термометры, которые не имеют винта, невозможно регулировать. Если такие термометры выдают неправильные показания, то их заменяют.

Поворачивая регулировочный винт по часовой стрелке или против часовой стрелки на биметаллическом термометре, мы передвигаем шкалу, и она дает меньшие или более высокие показания. Поворачивая винт по часовой стрелке мы уменьшаем показания, а поворачивая винт против часовой стрелки увеличиваем показания. Так как с помощью регулировочного винта на биметаллическом термометре мы может регулировать показания в пределах нескольких градусов, то при существенных отклонениях показаний, такой винт уже не поможет.

Источник

Pereosnastka.ru

Обработка дерева и металла

В результате ремонта восстанавливаются вышедшие из строя измерительные приборы. Ремонт включает в себя комплекс работ для поддержания исправности и работоспособности приборов за счет замены или восстановления изношенных элементов с последующей регулировкой и наладкой.

Для поддержания технически исправного состояния измерительных приборов осуществляют следующие организационные мероприятия: техническое обслуживание и текущий, средний и капитальный ремонты, а также периодические поверки всех приборов, находящихся в эксплуатации. Техническое обслуживание приборов выполняется персоналом, занимающимся их эксплуатацией. В объем технического обслуживания входят: осмотр внешней части прибора, проверка исправности электропроводки, сохранности пломб и клемм, своевременное предупреждение появления неисправностей и выявление дефектов, возникающих при эксплуатации, смазка механизмов движения, смена диаграммной бумаги, перьев и чернил в самопишущих приборах, доливка масла в редуктор электродвигателя.

В объем технического обслуживания входят также своевременное представление измерительных приборов в госповерку и обеспечение качественного ремонта приборов в установленные сроки.

Текущий ремонт предусматривает устранение незначительных повреждений, не связанных с полной разборкой основных узлов. В объем текущего ремонта входят: наружный осмотр, вскрытие и чистка прибора, частичная разборка подвижной системы, исправление или замена поврежденных стрелок, пружин, контактов, держателей диаграммы, рычагов пера, замена стекол, проверка качества изоляции и состояние цепей прибора, регулировка подвижной системы прибора по основным точкам, чистка, смазка и регулировка лентопротяжного механизма и проверка подачи диаграммы, регулировка совпадения положений переключателя зон с цветом записи, доливка масла в редуктор, устранение заеданий в сочленениях подвижных деталей, проверка усилителя, настройка выходных устройств приборов. При среднем ремонте производят поузловую или частичную разборку прибора, заменяют изношенные или отработавшие свой ресурс узлы и детали. После этого прибор чистят, регулируют и настраивают. При среднем ремонте прибор, как правило, демонтируют.

Капитально ремонтируют только те приборы, у которых ремонтный цикл свыше одного года. При капитальном ремонте выполняют работы текущего ремонта и, кроме того, осуществляют полную разборку и сборку измерительной подвижной части и отдельных узлов прибора, промывку всех деталей в бензине и их сушку, замену или исправление кернов, подпятников, моментныхпружин, подвесок, грузов и корректоров, проверку схемы прибора, регулировку и подгонку показаний по основным точкам на всех пределах измерений, замену или исправление переключателей зон, разборку и сборку механизма записи и кинематики прибора, ревизию, чистку (при необходимости) и замену электродвигателя, катушек сопротивлений, а также ремонт реохорда. При необходимости выполняют переградуировку прибора. После капитального ремонта приборы подлежат ведомственной или государственной поверке.

Поступление приборов в ремонт и выдачу их из ремонта регистрируют в журнале учета ремонта. К приборам, направляемым для ремонта, должны быть приложены паспорта, аттестаты, дефектные ярлыки, в которые заносят все замеченные неисправности. В ремонтной мастерской выполняют более тщательный осмотр, после чего составляют дефектную карту. В карте содержатся указания по устранению неисправностей и определяется вид ремонта. Ремонт приборов осуществляет ведомственная метрологическая служба предприятия согласно регистрационному удостоверению, выданному местным органом Государственного комитета стандартов. Если предприятие не имеет ремонтных мастерских, то его приборы сдают на ремонт базовым ремонтным предприятиям своего ведомства, либо на специализированные заводы по ремонту измерительных приборов.

Ремонт измерительных приборов на предприятиях проводят согласно утвержденному плану двумя способами: индивидуальным и обезличенным. Индивидуальный способ применяют для приборов, поступающих в ремонт небольшими партиями; он заключается в том, что основные детали и узлы после ремонта устанавливают на те же приборы, с которых они были сняты.

При обезличенном ремонте отдельные детали и узлы в приборах могут заменяться отремонтированными деталями и узлами, ранее снятыми с других приборов или новыми. Обезличенный способ ремонта приборов является более прогрессивным. Он позволяет максимально механизировать работы, снижает трудоемкость и стоимость ремонта.

Продолжительности ремонтного цикла и межремонтного периода, а также периодичность поверок приборов теплового контроля определяют в зависимости от условий среды эксплуатации.

Источник

Ремонт термоэлектрических преобразователей

Осмотр термоэлектрических преобразователей

Термопреобразователь разбирают на отдельные части, очищают их от грязи и тщательно осматривают с целью выяснения состояния термоэлектродов и их рабочего конца, зажимов на вкладыше головки и самого вкладыша, керамического изоляционного вкладыша (стаканчика) для рабочего конца термопары, защитной трубки.

При осмотре термопар, у которых термоэлектроды изготовлены из неблагородных металлов или сплавов (медь, копель, хромель, алюмель и др.), проверяют отсутствие поперечных трещин, которые иногда появляются в результате длительной работы термопреобразователя при высоких для термоэлектродов температурах или вследствие частых попеременных изменений температуры исследуемой среды, то в сторону повышения, то в сторону понижения.

Появление трещин в термоэлектродах может быть также следствием механических напряжений от неправильного армирования термопреобразователя. Так, применение двухканальных изоляторов при толстых термоэлектродах часто приводит к выходу термопреобразователей из строя. Недопустимо, чтобы термопара, особенно изготовленная из толстых термоэлектродов, своим рабочим концом упиралась в дно защитной трубки или изоляционного керамического вкладыша (стаканчика).

При внешнем осмотре термопар, термоэлектроды которых изготовляются из благородных металлов или сплавов (платина, платинородий и др.), проверяют отсутствие на их поверхности «пересечек» — мелких углублений как бы от удара ножом. При их обнаружении термоэлектроды в местах, где замечены «пересечки», разрывают и сваривают.

Отжиг термопар из благородных металлов

Термоэлектроды этих термопреобразователей легко его поглощают с образованием силицидов платины. Происходит изменение термо-ЭДС, уменьшается механическая прочность термоэлектродов, иногда они полностью разрушаются в связи с возникшей хрупкостью. Неблагоприятное влияние оказывает присутствие угольных материалов, например графита, так как в них есть примеси кремнезема, который при высоких температурах в контакте с углем легко восстанавливается с выделением кремния.

Для удаления загрязняющих веществ из термоэлектродов благородных металлов или сплавов термопары подвергают отжигу (прокаливанию) в течение 30. 60 мин электрическим током на воздухе. Для этого термоэлектроды освобождают от изоляторов и подвешивают на двух штативах, после чего обезжиривают при помощи тампона, смоченного чистым этиловым спиртом (1 г спирта на каждый чувствительный элемент). Свободные концы термоэлектродов подключают к электрической сети напряжением 220 или 127 В частотой 50 Гц. Ток, необходимый для отжига, регулируют посредством регулятора напряжения и контролируют по показаниям амперметра.

Во время отжига термоэлектроды промывают бурой. Для этого на жестяную или какую-либо другую пластинку насыпают буру и затем пластинку передвигают вдоль нагретого термоэлектрода таким образом, чтобы он был погружен в буру (не забывать об электропроводности пластинки). Достаточно 3 — 4 раза провести пластинкой с бурой вдоль термоэлектрода, чтобы платинородий и платина были чистыми, без поверхностных загрязнений.

Может быть рекомендован и иной способ: по раскаленному термоэлектроду сплавляют каплю буры, давая этой капле свободно скатываться.

По окончании отжига ток плавно уменьшают до нулевого значения в течение 60 с.

После очистки оставшуюся на термоэлектродах буру удаляют: крупные капли — механически, а слабые остатки — промывкой в дистиллированной воде. Затем термопару вновь отжигают. Иногда промывки бурой и отжига бывает недостаточно, так как термоэлектроды все же остаются жесткими. Это указывает на то, что платина впитала кремний или другие несгорающие элементы и необходима очистка на аффинажном заводе, куда и направляют термоэлектроды. Так же поступают, если на термоэлектродах остаются поверхностные загрязнения.

Проверка однородности термоэлектродов

Каждый из термоэлектродов по длине обычно обладает неоднородностью (негомогенностью) — сказываются незначительное различие в составе сплава, наклеп, механические напряжения, местное загрязнение и т. п.

В результате неравномерного распределения температуры вдоль термоэлектродов и их неоднородности в термоэлектрической цепи возникают присущие точкам неоднородности термоэлектродов собственные термо-ЭДС, часть которых суммируется, часть вычитается, но все это приводит к искажению результата измерения температуры.

С целью уменьшения влияния неоднородности каждый термоэлектрод термопар из благородных металлов, особенно образцовых, после отжига проверяют на однородность.

Для этого выпрямленный проверяемый термоэлектрод вводят в невключенную небольшую трубчатую электропечь, способную при нагревании создавать местное тепловое поле. К положительному термоэлектроду присоединяют отрицательный зажим чувствительного нулевого гальванометра, к положительному зажиму этого гальванометра подключают положительный зажим источника регулируемого напряжения (ИРН), а к отрицательному зажиму ИРН — отрицательный термоэлектрод термопары. Такое включение ИРН дает возможность скомпенсировать (уравновесить) термо-ЭДС термопары напряжением от ИРН. Чтобы не повредить чувствительный нулевой гальванометр, сперва вместо него включают более грубый нулевой гальванометр, производят компенсацию термо-ЭДС, затем меняют местами нулевые гальванометры и выполняют окончательную компенсацию термо-ЭДС, используя реостаты плавного регулирования ИРН и чувствительный нулевой гальванометр.

Включают электропечь, создают местный прогрев исследуемого термоэлектрода и медленно протягивают его через печь по всей его длине. При однородности металла или сплава термоэлектрода указатель нулевого гальванометра будет находиться на нулевой отметке. В случае же неоднородности термоэлектродной проволоки указатель нулевого гальванометра отклонится влево или вправо от нулевой отметки. Неоднородный участок термоэлектрода вырезают, концы сваривают и спай проверяют на однородность.

При наличии незначительной неоднородности, когда дополнительная термо-ЭДС не превышает половины допускаемой погрешности для термо-ЭДС данной пары, участок термоэлектрода не вырезают и с указанной неоднородностью не считаются.

Подготовка термоэлектродов к сварке

Если позволяет длина оставшихся несгоревшими термоэлектродов, вместо разрушенного рабочего конца изготавливают новый.

Если имеется возможность изготовить термопару из новых термоэлектродов, самым тщательным образом проверяют соответствие материала термоэлектродов изготавливаемому термопреобразователю, чтобы убедиться в его качественности.

Для этого на основании нормативных документов устанавливают род материала, его техническую характеристику, результаты испытания материала ОТК (отделом технического контроля) завода-изготовителя. При соответствии этих данных техническим требованиям материал может быть использован; в противном случае его подвергают испытаниям.

Для проверки однородности от бухты материала отрезают кусок термоэлектрода длиной, превышающей необходимую для изготовления термопреобразователя, после чего с помощью зажимов к концам термоэлектрода подключают короткие медные соединительные провода. Зажимы опускают в теплоизоляционные сосуды с тающим льдом (0 °С) и определяют однородность материала термоэлектрода.

Для определения рода материала и его класса от бухты отрезают около 0,5 м термоэлектрода и сваривают его с таким же куском платиновой проволоки. Рабочий конец полученной термопары помещают в паровой термостат с температурой 100 °С, а свободные концы отводят в теплоизоляционные сосуды с тающим льдом (0 °С) и соединяют медными проводами с потенциометром. По термо-ЭДС, развиваемой термопарой, определяют род и класс материала.

Источник